定义:将天然菱镁石或轻烧氧化镁球在回转窑或竖窑中于1500℃-2300℃温度范围内煅烧,通过一系列物理化学变化,使MgO通过晶体长大和致密化,转变为几乎为惰性的

烧结镁砂,亦称

重烧镁砂。烧结镁砂是生产镁质制品的重要原料。

烧结镁砂的化学矿物组成:

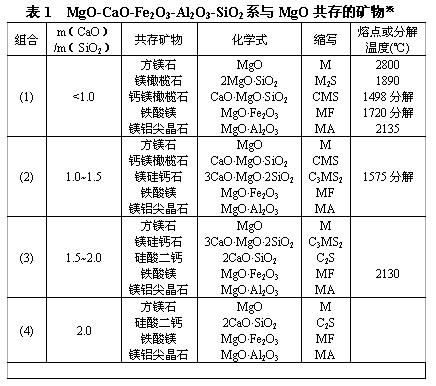

烧结镁砂中可能存在的氧化物,应该是主成分MgO和主要的杂质成分CaO,SiO2。因此,烧结镁砂主要为MgO-CaO-SiO2三元系。三元系中与MgO共存的矿物,随CaO/SiO2比不同而改变。如果考虑矿石中的次要杂质Fe2O3和Al2O3,则烧结镁砂应属于MgO-CaO-Fe2O3-Al2O3-SiO2五元系。五元系中与MgO共存的矿物随m(CaO)/m(SiO2)比的变化规律列于表1。

烧结镁砂中MgO、CaO、Fe2O3、Al2O3、SiO2五元组分所形成的共存矿物,为方镁石(MgO)、镁橄榄石(M2S)、钙镁橄榄石(CMS)、镁硅钙石(C3MS2)、硅酸二钙(C2S)、铁酸镁(MF)和镁铝尖晶石(MA)。如果CaO/SiO2>2,还可能有硅酸三钙等矿物,情况较为复杂,烧结镁砂中也少见。这些矿物的性质和组合方式是决定烧结镁砂性质的基本因素。

烧结镁砂的性质:

对镁砂的性质,应该从纯度CaO/SiO2比,烧结程度,显微组织结构特征等方面来认识烧结镁砂的性质,做综合的评价。

(1)烧结镁砂的纯度与CaO/SiO2比、烧结镁砂中主成分MgO与杂质氧化物CaO、SiO2、Fe2O3、Al2O3等相对含量高低,是决定其主晶相方镁石含量和结合相分布的基本因素。由此,将烧结镁砂分为高档镁砂(MgO≥97w%),中档镁砂(MgO≥95~96w%)和低档镁砂(MgO <95w%)。烧结镁砂在主成分MgO相同的情况下,杂质氧化物的分布特别是CaO/SiO2比又是决定烧结镁砂性质的一个重要因素。由表1可知,CaO/SiO2摩尔比在1~1.5之间的烧结镁砂,主要结合相为低熔点的CMS和C3MS2,这类镁砂制得的制品,高温结构强度、耐侵蚀、抗热震性都较差;而CaO/SiO2<1或>2的烧结镁砂,其结合相为高熔点的M2S、C2S、和C3S则使制成品有较高的高温结构强度和耐侵蚀性。另外,还应该注意的是由于高温下CaO对MgO有一定的溶解度,这就可能使低熔点的C3MS2、CMS相在更大的CaO/SiO2比范围内出现,这一点对高纯低钙低硅含量镁砂影响更为敏感。因此为避免低熔点硅酸盐相的出现,往往希望这类镁砂的CaO/SiO2>3。

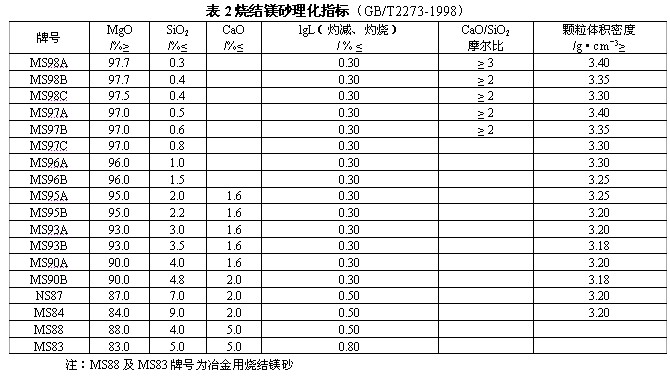

(2)致密程度。烧结镁砂的致密程度,表征其烧结程度的好坏。菱镁石自CO2分解生成轻烧MgO,至高温下达到死烧的一个重要变化,是主晶相方镁石的晶体长大,体积收缩,晶格常数降低,真密度提高,抗水化性能增强,如表2-13所示。以前常用烧结镁砂的真密度和水化失重百分率来表征其烧结程度即致密性。但由于镁砂的真密度不只与烧结程度相关还受其化学矿物组成影响。因此,人们改用镁砂颗粒体积密度,来衡量镁砂的致密程度,认为这比用真密度能更确切反映出镁砂的烧结程度。

(3)显微结构:显微结构系指镁砂中主晶相方镁石粒径大小,形状与分布,结合相包括玻璃相的分布特征。它对材料的高温结构强度,耐侵蚀性和抗热震性等都有重要影响。

烧结镁砂的生产工艺和技术条件:

根据原料的烧结特性和镁砂产品技术要求不同,在镁砂生产工艺上可采用一步煅烧或二步煅烧工艺。

一步煅烧法:具有一定粒度的菱镁石,在竖窑或回转窑内,使用焦碳,无烟煤或无灰燃料煅烧,煅烧温度一般在1600℃以上,烧后产品经过检选即为烧结镁砂。这种烧结镁砂由于受焦炭等燃料灰份影响,往往使烧结镁砂中增加2%左右的SiO2。低档镁砂通常采用这种生产工艺。

二步煅烧法:将天然菱镁石或提纯的菱镁矿精矿粉,于回转窑,悬浮焙烧炉,多层炉,沸腾炉或反射窑经1000℃左右轻烧得到轻烧氧化镁,再经过细磨,压球或压坯,在竖窑或回转窑,隧道窑1700℃以上温度煅烧,制得烧结镁砂。二步煅烧法的优点是原料经精选细磨压球过程,成分得到纯化均化,母盐假像被破坏,经半干或干法压球(坯)致密化,经高温煅烧,可制得高纯度,高致密度的优质烧结镁砂。通常中、高档镁砂均采用这种方法生产。

烧结镁砂的理化指标:

烧结镁砂的理化指标见表2。

烧结镁砂的用途:

烧结镁砂是生产镁质制品的重要原料。