悬浮炉

- 发布人:管理员

- 发布时间:2013-12-31

- 浏览量:2125

悬浮炉是在在载热气体作用下,是细粒状或粉状物料悬浮于热气流之中,气、固间发生激烈的传热和传质过程的一种窑炉,适宜大型企业生产高质量的轻烧氧化镁。

入炉原料要求

焙烧天然菱镁石时,要求入炉原料粒度<2mm,原料水分1% ~ 2%;当焙烧浮选精矿粉时,要求入炉原料粒度<0.2 mm,原料水分<10 % 。燃料用重油或煤气。

悬浮炉的构成

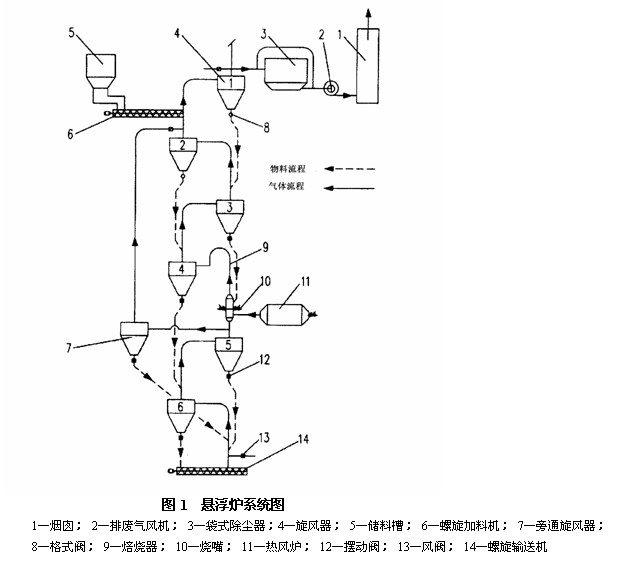

图1是悬浮炉的一个典型的生产系统配置。悬浮炉主要由三部分组成:原料预热系统,原料轻烧系统,冷却系统。

具体来说,系统有六个旋风器,第一、二、三级为预热段,第四级为焙烧段,第五、六级为冷却段。第一级旋风器的进气管道上设有原料加料口。第四级旋风器的进气管道上连接一个焙烧器,用于原料的焙烧。焙烧器所需的热风由安装在附近的一个热风炉供给。第五级旋风器的出口气体管道上,设有旁通管,多余的热空气由此引出,经旁通旋风器降尘后,送入第一级旋风器进气管道的加料口下方,用来干燥入炉原料。

第一至第六级旋风器的壳体上部设有检查门,圆锥体的下端设γ射线监控仪,监视物料是否结拱,并安装压缩空气喷吹管,定期自动喷吹。

圆筒形焙烧器长25m。其上部制成“∩”形管,使悬浮混合流体受阻,增加物料停留时间。在直段上留有检查门。直段的扩大部分安装2~3支烧嘴,在烧嘴的上方设有物料进口,烧嘴的下方有2个热风进口与热风炉相连。热风炉是卧式圆筒形钢结构。安装1个烧嘴,并配备1套燃烧系统。开工时点燃焙烧器的烧嘴,在正常生产过程中继续为焙烧器提供热风,其所用燃料占生产总用量的10~20%。连接管道下端设膨胀器,底部设进料口,上部与旋风器连接处的弯管上设检查门。在弯管部位和进料口处留设压缩空气喷吹口。物料溜槽外壳是钢管,内衬耐火材料。溜槽下端安装电动摆动阀或电动格式阀,溜槽上还安装有膨胀器。悬浮炉中燃料燃烧和原料分解几乎同时在1~1.5秒内瞬间完成,传热速率420℃/min,单位容积生产率达580kg/(m3•h),分解率达99.2%以上。热效率~58%,热耗4180kJ/kg~5016 kJ/kg。

悬浮炉工作原理

悬浮焙烧炉分预 热、焙烧及冷却3部分,根据物料 的性质及提高热交换效率的要求,预热及冷却部分经常制成多级式。悬浮物流固相及气相的分离均采用旋风分离方式,高温烟气与低温物料在旋风简内以逆流方式进行热交换,可烟气携带颗粒料运行过程则为并流热交换过程。

悬浮炉技术性能

国内引进的悬浮炉技术性能见表1.

悬浮炉的特点:

悬浮炉的特点:单位产品热耗低;生产强度高;产品质量均一;立体布置,占地少,备品备件少,维修工作量很少,自动化水平高;负压操作,劳动条件好,环境污染小。

悬浮炉的应用

适宜大型企业生产高质量的轻烧氧化镁。

【中国镁质材料网 采编:ZY】