液相烧结

- 发布人:管理员

- 发布时间:2014-06-19

- 浏览量:1687

液相烧结

在镁质耐火材料的实际生产过程中,所使用的耐火原料不可能是纯物质,另外,为了促进烧结,有时还人为地向耐火原料中加入少量的添加剂,烧结过程也亦非纯物质的烧结过程。因此,在镁质耐火材料的烧结过程中,往往会出现不同数量的液相。

按照液相的数量和性质的不同,液相烧结可以分为三大类型。

(1)纯液相烧结;

(2)固相在液相中不溶解的烧结;

(3)固相在液相中有一定溶解度的烧结。

对于镁质耐火材料来说,基本上是按第(3)种类型进行烧结的。

当烧结过程中有液相产生时,生成的液相会对固体粉料产生润湿,传质过程将会大大加速,进而提高烧结的速率。

A、 流动传质

在液相烧结过程中,由于高温下粘性液体出现牛顿流动(受到剪切应力即开始流动,剪切速度与剪切应力成正比,当应力消除后,变形不复原的流动)而产生的传质称为粘性流动传质。在烧结过程中,如果出现的液相数量较大且粘度较低时,主要是以粘性流动为主。

在固相烧结过程中,由于在粉体晶格中存在空位,而且随着温度的升高,空位的浓度增加,同时,晶格中质点的振动加大,质点很容易通过空位迁移。一般情况下,这种质点的迁移是不定向的,但是,如果在晶体受到某一方向的力作用时,质点将按照外力的作用方向依次占据晶格中的空位而定向流动,形成相应的物质流。这种物质的迁移类似于流体的粘性流动。在烧结初期,颈部上微小的负压力即可以引起物质的粘性流动传质,其迁移量与表面张力的大小成正比。

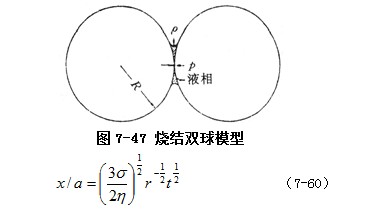

弗仑克认为,在烧结双球模型中(见图7-47),粘性流定方向是从颗粒表面到颈部,从而使颗粒表面面积减小而使颈部得到充填。如果假设表面积减小所引起的能量变化全部用于粘性流动,那么可以导出颈部增长公式:

式中:x-颈部半径;r-颗粒半径;η-液体粘度;σ-液-气表面张力;t-烧结时间。

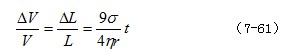

由颗粒中心距逼近而引起的体积收缩率为:

上式说明收缩率与表面张力、烧结时间成正比,而与液体粘度和颗粒半径成反比。式(7-59)和式(7-60)仅适用于粘性流动的初期。

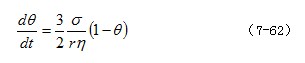

麦肯基进一步建立了适用于粘性流动传质全过程的烧结速率公式:

式中:θ-相对密度,即,体积密度/理论密度。

在高温下,物质的粘性流动一般分为两个阶段。第一阶段,相邻颗粒间接触、表面增大,接着颗粒间相互粘合作用直至孔隙封闭。第二阶段,封闭气孔的粘性压紧,残余气孔逐渐缩小。

对于由粘性流动传质所主导的烧结过程,有三个因素对其烧结速率具有重要影响,分别为:粉料颗粒半径、液相粘度和表面张力。例如,如果颗粒半径从10μm减小到1μm,可以使烧结速率增大10倍。

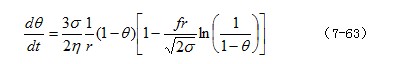

当烧结过程中出现的液相量较少或液相粘度较高时,则烧结过程主要以塑性流动传质为主。即,只有作用力超过屈服值(f)时,塑性流动才与作用的剪应力成正比。塑性流动传质的烧结速率动力学公式为:

式中:η-作用力超过f时的液体粘度;r-粉体颗粒半径。

由式(7-63)可见,f值越大,烧结速率越低。当f=0时,上式就同于式(7-62)。当括号中的数值为0时,dθ/dt也趋于0。此时烧结坯体达到终点密度。另外,对于由塑性流动传质所控制的烧结过程,控制较小的粉体颗粒半径r、最低的液体粘度η以及较大的表面张力σ,对于提高烧结体的致密化程度具有重要作用。

B、 溶解-沉淀传质

在烧结过程中,如果有足够量的液相生成,液相润湿固相而且固相在液相中有一定的溶解度,那么在烧结过程中就会产生部分固相溶解而在另一部分固相上沉积的溶解-沉淀传质过程。溶解-沉淀传质烧结过程可分为两个阶段,即,颗粒重排和溶解-沉淀传质。

溶解-沉淀传质过程的推动力仍然是表面能。随着温度的升高,在体系内会产生足够的液相,这些液相充填在粉体颗粒之间形成微小的通道。由于液相对固相的润湿作用,使液相在通道内形成毛细管现象。在表面张力的作用下,毛细管内形成较高的负压,即,毛细管压力(△p=2σ/r,σ-液相表面张力,r-毛细管径)。由毛细管压力所产生烧结推动力是很大的。在毛细管力的作用下,物料粉体颗粒之间将进行重排,颗粒堆积更加紧密,从而提高坯体的致密化程度。这时,线收缩率与时间近似呈直线关系。

![]()

式中指数1+x的意义是约大于1。这是考虑到在烧结进行时,毛细管径减小,作为烧结推动力的毛细管压力增大,故略大于1。

这一阶段颗粒的重排能否达到高致密化程度主要取决于液相量。如果液相量不足,则液相既不能安全包围粉料颗粒,也不能充填颗粒间空隙,将会影响坯体的致密度。另外,如果液相对固相的润湿性很差,对致密化也是不利的。

物料颗粒重排之后,紧密堆积的颗粒就被一层很薄的液膜所分开,如图7-47所示。液膜越薄,凹面的半径ρ就越小,颗粒受到的压应力就越大。由于压应力的作用,使颗粒之间接触处的溶解度升高,这样接触处的固相物质和小颗粒不断溶解。通过液相传质,在较大颗粒或颗粒的自由表面上沉淀析出晶体并长大。由于颗粒接触处的物质不断溶解迁移,使两个颗粒中心距缩小,颗粒间的空隙逐渐被充填从而导致烧结体的致密化。这一阶段坯体的线收缩率与时间约呈1/3次方的关系。

![]()

影响溶解-沉淀传质的因素很多。主要有:液相量、粉体颗粒半径、粉体在液相中的溶解度、润湿性、烧结温度以及质点在液相中的扩散系数等。

上一篇:固相烧结

下一篇:镁质耐火材料的烧结及其影响因素