固相烧结

- 发布人:管理员

- 发布时间:2014-06-18

- 浏览量:2280

固相烧结

在烧结过程中,物质的迁移过程是比较复杂的,而且多数烧结过程并非只是由一种机理起作用的。但是,在烧结条件一定的情况下,其烧结过程往往是由某一种机理所主导。研究表明,在固相烧结中传质机理主要有:蒸发-凝聚传质,扩散传质以及塑性流动和粘性流动。

A、 蒸发-凝聚传质

在烧结初期,由于粉体集合体中各处表面的曲率不同而必然要产生蒸汽压差,此蒸汽压差驱使物质产生定向迁移。

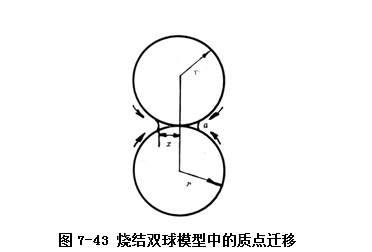

图7-43示出了蒸发-凝聚传质模型,球体颗粒半径为r,颗粒表面为凸面,曲率半径为正值。

由开尔文公式可知,颗粒表面上的蒸汽压大于平表面上的蒸汽压。如果设两者的蒸汽压差为△p1,颈部曲率半径为a,颈部表面为凹面。由于曲率半径是负值,故颈部表面上的蒸汽压低于平表面上的蒸汽压,设其压差为-△p2,则可得颈部表面与颗粒表面上的蒸汽压差△p为:

△p=△p1-(-△p2)=△p1+△p2 (7-55)

粉体颗粒表面与颈部表面的蒸汽压差使物质从蒸汽压高的颗粒表面通过气相传递并凝聚在蒸汽压低的颈部表面,如图7-43中箭头所示。

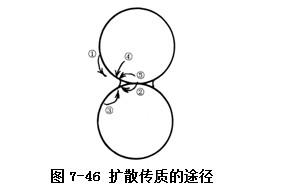

与颈部曲率半径相比较,颗粒表面可以近似看作是平面,即,a< 式中:p1-曲率半径为a处的蒸汽压;p0-球形颗粒表面的蒸汽压;σ-表面张力;ρ-粉体密度。 上式中,由于压力差p0-p1很小,因此有 式中:△p-颈部与颗粒表面上的饱和蒸汽压之差。 式(7-57)反映的是颗粒大小与蒸汽压差之间的定量关系。由于颗粒表面有正的曲率半径,蒸汽压要比平面蒸汽压大一些,因此,颈部与颗粒表面的蒸汽压差实际上比上式表示的要大。研究表明,只有当颗粒半径小于10μm的时候,蒸汽压差才能够较为明显地表现出来,约在5μm以下时,由曲率半径的差异而引起的压差已经很显著。因此,对于一般的粉末烧结过程来说,较合适的颗粒最大为10μm,蒸汽压差最低为10~1Pa。 根据朗格谬(Langmuir)公式以及式(7-57)可以导出颈部生长速率: 由上式可见,按蒸发-凝聚传质机理烧结时,颈部增长率x/r与烧结时间的1/3次方成正比。因此,颈部增长只是在烧结初期比较显著,此时大量质点从颗粒表面通过气相迁移到颈部,很快使颈部得到填充,然后△p随之下降,传质会迅速减慢,甚至停止。因此,对于此类传质过程利用延长烧结时间的方法是达不到促进烧结效果的。但减小粉料的颗粒粒度可以提高烧结速率。 在蒸发-凝聚传质过程中,随着颈部的长大,气孔的形状将发生改变。由原来的球形逐渐转变为椭圆形,见图7-44所示。但颗粒的中心距离不变,即,此种传质过程不会引起坯体收缩和气孔率降低,因此,也不会影响坯体的密度。 B、 扩散传质 在结构完整的晶体中,质点的排列是非常紧密的,因此,通过晶体中质点的扩散是比较困难的。但是,如果晶格中存在空位,那么相邻质点就会很容易地占据空位而进行扩散。空位浓度越高,质点沿空位的扩散也亦容易进行。在烧结过程中,由于粉体集合体各处受力不同而产生空位浓度差,从而使物质产生定向迁移。迁移的方向为空位扩散的逆方向。 在烧结过程中,当两个球形颗粒接触并形成颈部时,由于表面张力的作用,将产生从颈部指向外部的张应力σp,如图7-45所示。 σp值可以通过下式进行计算: 式中:a-颈部曲率半径;σ-表面张力。 除张应力之外,在两个相互接触的颗粒中心还存在压应力p。而在无应力的晶体中,其空位形成能是一定的,一般只是温度的函数。 当晶体受到应力作用时,其空位形成能将发生相应变化,这种能量变化称作附加功。当晶体受到压应力时,其空位形成能大于无应力晶体中的空位形成能;而当晶体受到张应力作用时,其空位形成能小于无应力晶体中的空位形成能。 由于颗粒之间的相互作用,使颗粒不同部位的空位浓度各异。颈部表面的空位浓度大于颗粒内部,而颗粒接触中心的空位浓度最低。因此,在烧结坯体内部的不同部位亦产生了空位浓度差。这种空位浓度差将使物质质点产生迁移。空位的扩散方向首先是从空位浓度最大的颈部表面向空位浓度最低的颗粒中心接触处进行,其次是由颈部向颗粒内部进行。 质点的扩散可以有多种途径,见图7-46。 ① 从颗粒表面向颈部的表面扩散;②从颗粒界面向颈部的界面扩散; ③从颗粒表面向颈部的体积扩散;④从颗粒内部向颈部的体积扩散; ⑤从颗粒界面向颈部的体积扩散。 可见,扩散传质可以沿颗粒表面进行,也可以沿颗粒之间的界面进行,或在晶体内部进行。按照扩散途径的不同,上述扩散可以分为表面扩散、界面扩散和体积扩散。但无论以何种途径扩散,物质质点的扩散终点都是颈部。 在扩散传质过程中,随着物质质点由颗粒接触中心向颈部的迁移,颗粒中心距接近,气孔收缩。在宏观上,表现为气孔率下降,坯体收缩致密。

。又由于x>>a,所以式(7-56)又可以写为:

。又由于x>>a,所以式(7-56)又可以写为:

![]()

上一篇:影响氧化镁固相反应的主要因素

下一篇:液相烧结