回转窑

- 发布人:管理员

- 发布时间:2014-01-07

- 浏览量:1001

回转窑属于旋转式窑炉,它最先用于水泥熟料煅烧,现已被广泛应用于水泥、耐火原料和冶金工业等。

回转窑的分类

按照外型分分为变径回转窑和通径回转窑,按照用途分可以分为水泥回转窑、陶粒砂回转窑、高龄土回转窑、石灰回转窑等,按照供能效果不同又分为燃气回转窑,燃煤回转窑,混合燃料回转窑。

1、变径回转窑

前后直径有变化的回转窑。一般前后直径变化约30cm。比较传统的通径回转窑有节能,高产的优点,只是变径回转窑加工难度大,比传统通径回转窑更难加工。对设备要求更严格。

2、通径回转窑

就是前后直径一样的回转窑,我们常见的回转窑类型,1883年由德国狄茨世发明。经过一百多年的演变回转窑已经成为通用设备。比传统立窑有更好的效果和更高的产量。加工简单,只是比变径回转窑更加耗能。

回转窑的组成

回转窑一般有进料端的集尘室、转动很慢的窑体、出料端的窑头小车、热烟室和冷却机等组成。

回转窑的筒体由厚钢板卷制而成,倾斜度3% ~ 3.5%安装,筒体内部衬耐火材料。高温回转窑的煅烧带还要增加隔热耐火材料。窑体通过窑体上的滚圈传到支撑托轮上,根据窑体的长短来定采用几组托轮。回转窑由主电机通过减速机、用弹簧板固定在筒体上的大齿轮带动慢速运转。为保证窑体在主传动装置故障和检修期间能够转动,以及防止因停窑引起的筒体变形,需配置辅助传动系统。回转窑高端为窑尾设加料管,低端出料为窑头设烧嘴供给热量。燃料有重油、煤粉或者煤气。

回转窑的工作原理

回转窑是水泥生产的主机设备。 生料粉从窑尾筒体高端的下,料管喂入窑筒体内,由于窑筒体的倾斜和缓缓地回转,使物料产生一个即沿着圆周方向翻滚,又沿着轴向从高温向低端移动的复合运动,生料在窑内通过分解,烧成等工艺过程,烧成水泥熟料后从窑筒体的底端卸出,进入冷却机。 燃料从窑头喷入,在窑内进行燃烧,发出的热量加热生料,使生料煅烧成为熟料,在与物料交换过程中形成的热空气,有窑进料端进入窑系统,最后由烟囱排入大气。

回转窑的特点

和竖窑相比,应用回转窑煅烧具有以下优点:窑的生产能力大,自动化程度高,劳动生产率高;能烧30mm以下的小颗粒料;产品质量稳定、均匀;砌筑简单,砖型少,运行稳定、维修量少。缺点是:单体设备重量大,一次性投资高;热耗高;占地面积大。

回转窑的技术指标

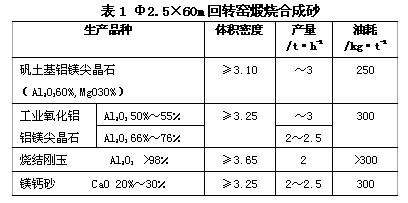

国内现有的高温回转窑主要有两种规格:φ1.7 m×40 m和φ2 m×60 m,生产能力为6000 t/a ~20000 t/a,单位产品热耗为10500kJ/kg~12500 kJ/kg。某公司采用Ф2.5×60m回转窑煅烧合成砂,该窑采用机械雾化烧嘴,进烧嘴油温100℃~105℃,窑尾设烟气换热器,将一次风预热到450℃~500℃,窑内温度1850℃,出料温度<100℃。该回转窑预热带用砖的原料采用MgO 97高纯砂加矾土基铝镁尖晶石,烧成带用砖的原料采用MgO 97高纯砂加MgO97电熔砂加工业氧化铝基铝镁尖晶石,窑筒体表面温度~300℃。不停窑连续生产,窑衬寿命可达2年。技术指标见下表1.

曾试用氧含量26%的一次风煅烧刚玉,富氧操作使火焰温度达到2300℃,窑尾温度降到800℃,估计降低油耗20%~30%。因此富氧煅烧是节能的有效措施。

回转窑的应用

回转窑在建材、冶金、化工、环保等许多生产行业中,广泛地使用回转圆筒设备对固体物料进行机械、物理或化学处理,这类设备被称为回转窑。 回转窑的应用起源于水泥生产,1824年英国水泥工J阿斯普发明了间歇操作的土立窑;1883年德国狄茨世发明了连续操作的多层立窑;1885英国人兰萨姆(ERansome)发明了回转窑,在英、美取得专利后将它投入生产,很快获得可观的经济效益。回转窑的发明,使得水泥工业迅速发展,同时也促进了人们对回转窑应用的研究,很快回转窑被广泛应用到许多工业领域,并在这些生产中越来越重要,成为相应企业生产的核心设备。在回转窑的应用领域,水泥工业中的数量最多。

【中国镁质材料网 采编:ZY】