沸腾炉

- 发布人:管理员

- 发布时间:2013-12-26

- 浏览量:739

原料轻烧炉有多层炉、沸腾炉和悬浮炉等等。这些设备不仅作为原料的轻烧炉,根据他们的工作温度,所处理的物料工艺目的的不同,还可以作为物料干燥、预热和煅烧设备,有的还可以作为固体燃料的燃烧设备。

沸腾炉工作原理

在炉内气体分布板七的菱镁石颗粒被预热的空气吹起.悬浮于气流中作自由运动,并被侧部烧嘴喷入撼油徽烧加热,骊粒相互碰摘、摩擦,碳酸盐分解爆裂,粒径不断变小。由于颗粒大小不一,按颗粒密度分为上部稀相层和下部浓相层,烟气将焙烧后的顺粒从稀相层炉体侧部的排气孔带出,完成焙烧过程。

沸腾炉的结构组成

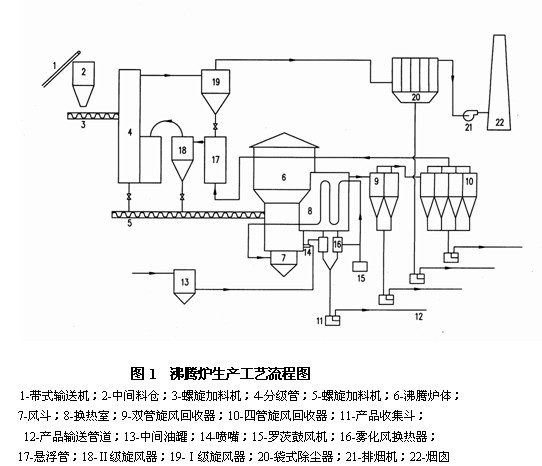

沸腾炉由炉体、风斗和换热室三部分构成。炉体顶侧部设物料和气体排出口,炉体下部安装螺旋加料机、喷嘴和炉底排料管。风斗由风箱、气体分布板和风帽组成,均用耐热钢制成。换热室内安装喷射式套管换热器,每根套管垂直悬挂,受热后自由膨胀。沸腾炉的生产系统和附属设备如图1。

沸腾炉的工艺流程

0~25mm的菱镁石颗粒用输送机送入中间料仓,由螺旋加料机连续加入分级管4,利用废烟气将物料预热,再由螺旋加料机5连续加入沸腾炉6,从风斗7送入炉内的预热空气将炉内的菱镁石颗粒吹起,悬浮于气流中作自由运动,并被炉体侧部喷嘴14喷入的900℃高温烟气焙烧。焙烧过程中颗粒间相互碰撞、摩擦、碳酸镁分解爆裂,粒径不断变小。炉内物料浓度从上往下依次分为:上部稀相层、分离层和下部浓相层。烟气将分解完全的细小颗粒从稀相层炉体侧部的出口带出,完成焙烧过程。焙烧好的氧化镁依次进入换热室8、双管旋风回收器9、四管旋风回收器10,进行3次沉降,有90%以上的产品被收集下来,产品温度200~550℃。沉降收集到灰斗的产品通过吸嘴负压输送方式将气、固混合料通过输送管送到气、固分离罐分离,尾气进入布袋除尘器再进行收集。灰斗和输送管采用水冷套管冷却产品。从四管旋风回收器10排出的烟气依次进入悬浮管17、Ⅱ级旋风器到分级管18,预热入窑原料同时降低了烟气的温度。烟气再经过Ⅰ级旋风器19、袋式除尘器除尘20后,由排烟机21经烟囱22排放到大气中。沸腾用的空气由罗茨鼓风机15供给,压力不变,风量不受系统压力影响,热工制度稳定。空气经换热室内的喷管式换热器预热到450℃左右,由沸腾炉的风斗7,通过气体分布板,从风帽送入炉内,作为原料流态化的介质及燃烧的二次风。亦有部分空气由喷嘴作为助燃一次风送入炉内。燃料供热系统采用计量、控制装置供给。

沸腾炉的规格

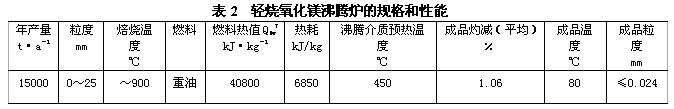

轻烧氧化镁沸腾炉的规格和性能如下表2 。

沸腾炉特点

固体颗粒悬浮于气流中,气相与固相接触面积大,加热分解速度快,热效率高,焙烧温度均匀,炉温容易控制;产品活性大,质量均一;生产运行稳定、可靠,系统自动化控制,生产环境好;基建投资低;原料中的脉石和机械杂质可以在炉底沉渣排出,有选矿作用;炉体结构及附属系统简单,操作方便,但热耗太高。

沸腾炉应用

沸腾炉试用煅烧粉状、小颗粒状耐火原料,主要应用于轻烧氧化镁。

【中国镁质材料网 采编:ZY】