桨叶搅拌机

- 发布人:管理员

- 发布时间:2013-11-28

- 浏览量:1453

借桨叶的旋 转搅拌作用进行混合的混合设备。在混拌作业时,由于 桨叶对泥料的挤压和捏合作用力小,使泥料颗粒间的 空气不能有效排出,泥料松散,紧密结合程度差,但由于设备结构简单、能耗低、可连续作业、生产能力大、 易操作和维修,适用于生产量大、工艺参数稳定、对制 品密度要求不高的耐火制品的生产。 为了提高泥料的混拌均匀程度,通常采用两台或3台串联成机组使用。

桨叶搅拌机组成构件

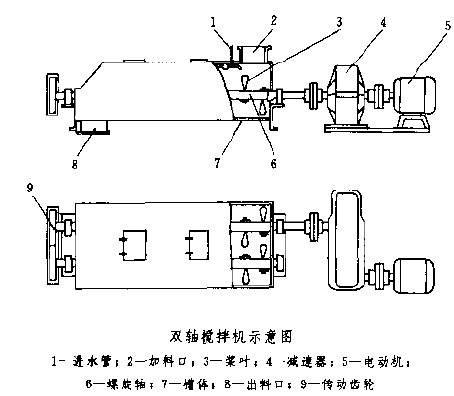

桨叶搅拌机主要由槽体、水平螺旋轴〔在轴上安装 有按螺旋线排列的不连续桨叶)和传动装置等组成。桨 叶搅拌机分为单轴式和双轴式两种。

单轴桨叶搅拌机

单轴桨叶搅拌机由一根水平轴和槽体组成,长 度为3~5m,桨叶呈倾斜状均匀安装在水平轴上,桨 叶顶端与槽壁间的间距,根据物料的临界粒度来确定, 一般不小于10mm。为使物料混拌均匀和适当延长混 拌时间,可调整桨叶的安装角度或将部分桨叶按泥料 逆流角度安装。

双轴桨叶搅拌

双轴桨叶搅拌机由两根水平轴和槽体组成,分 并流式和逆流式两种。并流搅拌时,两轴旋转方向相 反,桨叶旋转方向也相反,泥料沿同一方向并流推送; 逆流搅拌时,两轴旋转方向相反,桨叶旋转方向相同, 物料一去一返。可延长物料在槽体内的搅拌时间,有利 于混拌均匀。当进行干混时,桨叶的转向宜由里向外壁 方向转;湿混时,桨叶宜由外壁向里转,以提高对泥料 的挤压作用。

双轴式搅拌机结构见下图。

无重力双轴桨叶混合机

无重力双轴桨叶混合机以强烈、高效混合来满足用户要求,卧式筒体内两根搅拌轴等速反向旋转,搅拌轴上特殊布置的浆叶确保物料径向、环向、轴向三向运动,形成复合循环,在极短的时间内达到均匀混合,筒盖上布置雾化喷嘴供你固液混合使用。

无重力双轴桨叶混合机性能特点

1、 可运行固-固(粉体和粉体)混合,固-液(粉体和液体)混合及干燥作业,也可用作反应设备。

2、 物料在机内受机械作用而处于失重状态,广泛交错产生对流,扩散,从而达到均匀混合,适合混合的物料范围十分广,对比重、粒度等物性差异较大的物料混合时不产生偏析。克服了有些混合机的弱点,从而得到高精度混合物。

3、 混合精度高,固-固混合在1:1000配比时,其标准偏差十万分之三至十万分之八,含量被动误差<2%(变异因子)。

4、 即使物料有比重、粒径的差异,在交错布置的搅拌叶片快速剧烈的翻腾抛洒下,也能达到很好的混合效果。

5、 物料有抱团结块现象时,需增加破碎装置,带三角形齿罩的“破碎棒”保持1400rpm以上的高转速,在物料失重区将团聚料粉碎、解聚。

6、 出料形式一般为气动(手动)翻板阀,圆弧阀门紧密嵌入筒内,与筒内壁齐平,无物料堆积和混合死角现象;标准型有大开门小开门之分,大开门开口到筒边,放料干净快捷,残留少。

7、 为降低设备易损件的更换成本,桨叶叶片可做成两片式,在叶片基座上垫一块可移动小叶片,可直接更换磨损的小叶片,经济快捷。

8、 桨叶叶片与筒壁的间隙直接影响混合效果以及出料后机体内物料残留;我公司产品叶片与筒体间隙控制在3-5mm.

9、 混合速度快,一般粉体的混合只需5分钟左右。

10、 能耗低,是一般混合物的

11、 可密闭操作,运转可靠,维修方便。

无重力双轴桨叶混合机应用范围

各类建材、化学药品、洗涤剂、涂料、树脂、玻璃硅、颜料、农药、化肥、饲料、饲料添加剂、小麦粉、奶粉、香料、微量成分、咖啡、味精、食盐、砼添加剂、塑料及各种浆料、粉料的干燥混合。

无重力双轴桨叶混合机保养和维修

1.定期补充减速机、链条润滑油,主轴轴承、开门轴承油脂;

2.链条要经常略紧.否则链条松动易造成跳齿,桨叶打架等故障,造成不必要损失.

3.定期检查补充气动系统油雾器内润滑油,检查气水分离器内集水量,保证罐内水位不超过80%位置;

4.检查气动气路管道、接口有无漏气(油)现象,如有应更换气管或重新插紧接头。

5.定期检查混合机转子,清除编织带、尼龙线头等杂物;

6.经常检查混合机轴头处是否漏料,如有漏料应将密封压盖螺栓略紧,填料磨尽后应更换填料。经常检查混合机开门处四角有无漏料,如有漏料应调节门臂支撑、紧固螺丝等。

【中国镁质材料网 采编:ZY】

上一篇:混合造粒机及干燥成套设备

下一篇:电子皮带秤