直接结合镁铬砖

- 发布人:管理员

- 发布时间:2023-06-12

- 浏览量:1699

直接结合是指固相晶粒间直接接触产生的一种结合。直接结合镁铬砖是以方镁石和镁铬尖晶石为主晶相直接结合的耐火制品,该砖以SiO2<2%的高纯烧结镁砂和铬精矿为原料,通过高温烧结而成。制品的直接结合程度随SiO2含量减少、烧成温度提高而增强。

简史

碱性砖的直接结合概念是1959年由英国拉明提出的。关于直接结合的机理,戴维斯(Davies)认为:由于RO和R2O3的相互扩散和反应而产生的。哈布尔(Hubble)认为是MgO和2~3种氧化物反应生成镁尖晶石而产生的。梅内泽斯(Menezes)通过E.P.M.A分析,研究方镁石和铬铁矿之间的直接结合部分的组成,认为平均组成为(Al0.5Cr0.4Fe0.1)O4。产生直接结合的温度,拉明认为,在SiO2含量少时,1600℃就能产生很好的结合;哈布尔指出,如果SiO2含量少,在1649~1677℃下烧成即可;布雷兹尼(Brezn}r)认为:在1750℃下烧成的制品,直接结合程度已非常高。在探讨烧成温度对镁铬砖性能影响的工作中海赫斯特致zh(Hayhurst)和拉明断定,在最高烧成温度下,溶于液态硅酸盐中的尖晶石在冷却时析出,形成直接结合。在美国,直接结合镁铬砖在1961年末就出现于市场,用在炉子结构中承受应力和炉渣侵蚀严重的部位,几乎完全取代了硅酸盐结合砖。

生产工艺

为形成直接结合,原料的SiO2含量要低,必须提高烧成温度。现有的直接结合镁铬砖的SiO2含量一般小于2%,烧成温度在1700~1800℃之间。直接结合的形成是一个溶解—沉析过程。增加铬精矿细粉含量,有利于直接结合的形成。因此,在配料中必须注意铬精矿细粉配比。有硅酸盐存在时,方镁石—方镁石间的结合会被Cr2O3所加强,而被Al2O3和Fe2O3所降低;在镁铬砖中加入Al2O3或Fe2O3可降低硅酸盐熔点,加入Cr2O3则提高熔点。因此采用Cr2O3含量高的铬矿较Cr2O3含量低的铬矿有更高的高温强度。次生尖晶石是直接结合砖的特征。Cr2O3含量越高,晶内和晶间尖晶石越多,制品强度越高,抗渣性越强。

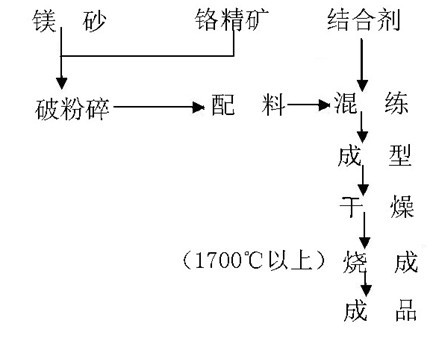

应根据使用特点,选择合适的铬精矿加入量。制品烧成必须在弱氧化气氛下进行,其生产工艺流程见下图1。

图1 直接结合镁铬砖生产工艺流程

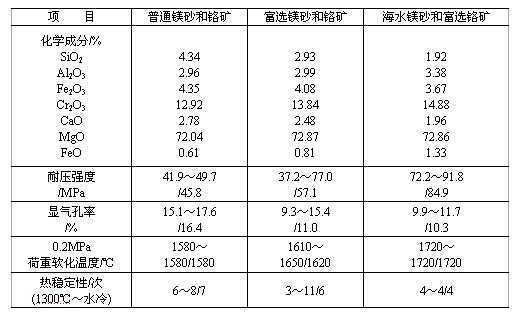

选用高纯(SiO2含量低)铬矿生产的直接结合镁铬砖的荷重软化温度高,有利于改善该类耐火材料的高温性能。硅酸盐结合(陶瓷结合)的镁铬砖和直接结合镁铬砖没有明显的分界线,但在1500℃以下烧成的镁铬砖实际上不存在直接结合,只有当烧成温度超过1550℃以上时,它们的直接结合才会增加。现在的镁铬砖几乎都在1500℃以上烧成,所以它们只是在直接结合程度上有差别而已。这就说明,生产直接结合镁铬砖首要的条件是在高温或者超高温的条件下烧成。但是,过高的烧成温度也会造成这类镁铬砖变形倒垛而增加废品。为了减少由于烧成变形所造成的废品,所采取的措施是减少配料中SiO2含量(特别是铬矿中的SiO2含量,即使是Cr2O3含量高的铬矿,SiO2含量高时也不适用作高温烧成用的原料)。镁铬砖中的直接结合量是随SiO2含量的减少而明显增加的。用镁砂和精选铬矿(以细分散MgO—Cr2O3混合料形式)配料,1780℃烧成的SiO2含量不同的产品,其技术指标见表1。

表1用不同纯度铬矿生产的镁铬砖的指标

为了获得高直接结合率的镁铬砖还应降低原料中CaO的含量。因为它也是增加镁铬砖中硅酸盐含量的主要来源。在镁铬砖中,Cr2O3/MgO比例对高耐火相的固-固结合是有重要影响的。在MgO-MgO·Cr2O3-CaO·MgO·SiO2系统中,当出现尖晶石时,高耐火相的固-固接触的总面积迅速增加,并且组成处在三相区的中间位置时达到最大值。同时MgO·Cr2O3尖晶石通常都是生长在方镁石晶粒周围。

由于直接结合镁铬砖中直接结合的形成是一个溶解—沉析过程,包括铬矿在MgO中的固溶,也包括铬矿在硅酸盐熔体中的溶解。因此,铬矿的物理状态对直接结合镁铬砖的性能有影响。

在20世纪30年代就确定了铬矿粒度组成是生产镁铬砖的关键。其中,耐崩裂的铬镁砖中的铬矿应以粗颗粒配入,镁砂则为细粉(<0.2mm)。生产荷重软化温度高的镁铬砖时,铬矿应以小粒度加入。

在水泥回转窑上使用,水泥混合料中的碱组分最先与尖晶石相反应,使镁铬系耐火材料受到侵蚀。这说明高抗热震性与高耐侵蚀性不能同时要求,在配料的粒度方面必须权衡考虑。在生产镁铬砖时,要根据使用条件来选择铬矿配入的粒度。

关于烧成温度和SiO2含量之间的制约关系,刘大任等(1982年)认为,SiO2含量等于2%~2.5%的镁铬砖需要在1750℃时烧成,SiO2含量等于3%的镁铬砖则需要在1680~1700℃时烧成。而J·拉明(1970年)则指出,只有把含SiO2为1.2%的镁铬砖提高到1780℃烧成,其高温强度和抗变形性能才能同含SiO21.8%并烧到1700℃的同类产品相当。他同时还指出,SiO2含量低于1%的镁铬砖需要1800℃以上的温度烧成。此外,在镁铬系耐火材料中,以Al2O3取代大部分Cr2O3时可以使它们的热态和冷态尺寸稳定。对MgO、Cr2O3和Al2O3含量大致相等的镁铬系耐火材料而言,当添加TiO2、ZrO2和Fe2O3的数量不大时,其中 B2O3(少量)和CaO+SiO2含量低的镁铬砖,其强度要比CaO+SiO2含量较高的镁铬砖高出一倍以上。研究结果同时还表明,加入ZrO2能提高镁铬砖基质部分的结合强度。此外,加入TiO2和Fe2O3也能提高直接结合镁铬砖的强度、热稳定性和抗蚀能力。

直接结合镁铬砖在烧成过程中,铬矿粒子缝隙中的硅酸盐随着温度升高逐渐移入基质,使铬矿粒子与方镁石接触,并向方镁石晶内扩散溶解。高温下,基质部分的方镁石和铬矿在硅酸盐中溶解,冷却时,在方镁石晶内和晶粒边界沉析为脱溶粒子初生尖晶石或次生方镁石,使之形成方镁石—方镁石和方镁石—尖晶石的直接结合,少量硅酸盐相则孤立于晶粒之间。随着烧成温度提高,高温下的溶解和冷却时的脱溶加剧,晶间直接结合程度随之提高。

直接结合镁铬砖性能

直接结合镁铬砖烧结属于固相结合,故制品高温机械强度高,抗渣性好,抗氧化铁渗透力强,高温下体积稳定。某直接结合镁铬砖的主要性能见表2。

应用

直接结合镁铬砖广泛用于电弧炉、炼铜转炉闪速炉、RH、DH真空处理装置、炉外精炼VOD炉、AOD炉、水泥回转窑等。

【中国镁质材料网 采编:ZY】