镁铝尖晶石砖

- 发布人:管理员

- 发布时间:2023-06-12

- 浏览量:5067

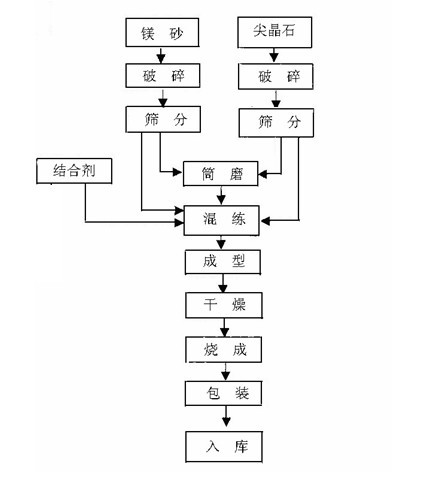

1镁尖晶石砖生产工艺流程

镁尖晶石砖以镁砂和尖晶石为原料,以纸浆或卤水作为结合剂,经高温煅烧而成。镁尖晶石砖生产工艺流程见图1。

图1镁尖晶石砖生产工艺流程

2水泥回转窑用镁铝尖晶石砖

2.1水泥回转窑工作原理

原料石灰石(CaCO3)、硅石(SiO2)、粘土矿(SiO2-Al2O3-H2O)和氧化铁(Fe2O3),700℃之前伴随矿物的脱水变化矿物原料产生活性,700~900℃碳酸钙分解,Al2O3、Fe2O3、SiO2与石灰进行化合,900~1200℃生成硅酸二钙,超过1250℃特别在1300℃以上出现液相,硅酸二钙与游离石灰发生反应生成硅酸三钙。近代水泥生产,原料由窑外分解筒进入窑体,从850℃突然加热到1250℃或1300℃,生成液相熟料,原料在煅烧带同时发生物理化学变化,也就是说同时发生熟料生成反应和块状化过程生成液相反应是在狭小的温度范围和较短的旋转窑长度内进行的。

2.2水泥回转窑衬损毁原因分析

窑外分解新型干法水泥生产中,窑衬损毁原因主要有以下几个:

1)窑直径扩大、转速、温度提高,使窑衬承受更大的机械应力和热应力。

2)窑内的K2O、SO2、KCl挥发后在窑内对窑衬材料的化学侵蚀。

3)窑衬与酸性介质反应形成的反应层引起衬砖剥落。

3镁铝尖晶石砖生产技术关键

镁铝尖晶石砖是用预合成烧结或电熔镁尖晶石与烧结或电熔镁砂按一定的配料比成型制坯,经高温煅烧而成。镁尖晶石砖的生产时所用镁铝尖晶石原料是关键。

1)镁铝尖晶石原料性能特点

烧结镁铝尖晶石工艺是一个连续陶瓷化的过程,生成非常均匀的晶体尺寸一般为30~80μm及较低的气孔率(3%)的产品。电熔法生产的镁铝尖晶石是间歇操作,大浇注块长时间冷却导致显微结构不均匀,外部冷却较快尖晶石晶体比里面小,低熔点杂质在中心处,需要对电熔尖晶石原料进行分选均化。镁铝尖晶石是一种具有抗渣侵蚀性和耐热震性好以及高温强度高的原料。镁铝尖晶石的性能特点主要体现在以下几个方面:

(1)热膨胀性:镁铝尖晶石与镁砂和刚玉相比有较低的热膨胀性能,烧结镁铝尖晶石和电熔镁铝尖晶石的热膨胀率随Al2O3含量的提高而增大,膨胀率在1300℃左右达到最大,然后随温度升高而下降,烧结镁铝尖晶石的下降幅度比电熔镁铝尖晶石大,降低幅度随MgO含量的减少而降低。

(2)耐热震性:镁尖晶石有很好的热震稳定性,由于烧结尖晶石的晶体结构是致密质的,热震前破坏强度较大。计算热震前后的损失率,电熔尖晶石比烧结尖晶石大。当加入1%ZrO2时,其热震稳定性提高,8次循环后(从1000℃高温中取出,放入空气中冷),强度几乎不变化,仍在200MPa以上。采用烧结镁铝尖晶石和电熔镁铝尖晶石配制的镁铝尖晶石砖对比实验,耐热震性前者优于后者见表1。

(3)抗渣性:Cho分别研究了Al2O3含量分别为47%、69%和94%的富镁、富铝尖晶石抗CaO-Al2O3-SiO2渣的侵蚀结果,从实验结果看,富镁尖晶石有较好的抗渣侵蚀性,在渣-耐火材料界面上生成MgO(Al,Fe)2O3复合尖晶石层的量与尖晶石中MgO含量成正比,抑制了渣的侵蚀。富铝尖晶石有良好的抗渣渗透性,耐火材料中的Al2O3 和渣中的CaO反应,在渣-耐火材料界面上生成Al2O3-CaO化合物,抑制渣的进一步渗透。

2)镁铝尖晶石加入形式

在镁质耐火材料中加入尖晶石可提高耐热震性,原理是利用镁尖晶石与镁砂之间热膨胀系数的差异来调整耐火材料耐热震性能。镁砂热膨胀系数13.5×10-6℃-1,属于高热膨胀性材料,镁尖晶石热膨胀系数7.6×10-6℃-1,属于低热膨胀性材料。这两种材料不同组合形式与镁质材料相比,对制品强度和热震性的影响分析如下:

(1)镁砂骨料与镁砂细粉组合,该组合属于高膨胀性骨料与高膨胀性基质组合,结构比较均匀,机械强度高,受热时内部产生很强的应力,一旦受热出现裂纹将贯穿整个制品,因而热震稳定性很差。

(2)镁尖晶石骨料与镁尖晶石基质组合,该组合属于低膨胀性骨料与低膨胀性基质组合,制品结构均匀,机械强度高,不会产生巨大的应力出现裂纹,当受剧烈热震时,制品可因为出现裂纹而损坏。

(3)镁砂骨料与镁尖晶石基质组合,该组合属于高膨胀性骨料与低膨胀性基质组合,由于骨料膨胀大,基质不产生裂纹,机械强度不受损失,当制品受热时基质中出现很少的应力,而骨料周围有空隙,产生的膨胀不影响基质,即使基质中出现裂纹,遇到骨料后将终止,这种组合耐热震性好。

(4)镁尖晶石骨料与镁砂基质组合,该组合属于低膨胀性骨料与高膨胀性基质组合,由于骨料收缩比基质小,在基质中产生放射状裂纹,机械强度大大降低,基质中裂纹闭合不会产生热应力。

(5)镁砂骨料+镁尖晶石骨料与镁尖晶石基质组合,该组合在骨料部位保持高膨胀性骨料与低膨胀性骨料复合,机械强度较高,膨胀性不同的两种骨料产生的微裂纹可以缓冲热应力提高耐热震性,该组合有良好的耐热震性。根据上述分析,采用组合(3)和组合(5)都能达到理想的耐热震性能。

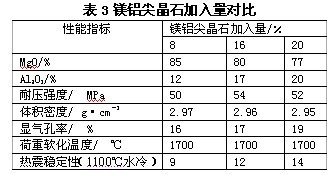

3)镁铝尖晶石加入量

用预合成富铝尖晶石加入到镁砂配料中,同时加入α-Al2O3微粉生产镁铝尖晶石砖,尖晶石加入量以10~20%较好,理化性能如下表3。

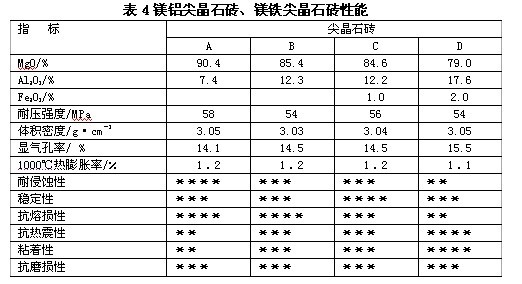

4)添加Fe2O3的镁铝尖晶石砖

添加Fe2O3的镁铝尖晶石砖结合能力增强,高温 强度提高,同时可以提高挂窑皮的粘着性和稳定性。 表4是典型的镁铝尖晶石砖和镁铁尖晶石 砖的性能和特点。无论哪一种镁尖晶石砖最大的特点是具有良好的抗热震性,并可以通过添加微量成分和调整氧化铝量来提高粘着性和抗热震性。

氧化铝含量最小的砖A具有和镁铬砖基本相同的抗熔损性,适合于使用条件苛刻、易发生熔损的燃烧区。砖B和砖C具有良好的综合性能,可用于整个煅烧带。砖D的抗热震性最好,其特点是铁离子以稳定的二价形式融入到尖晶石中,即铁尖晶石(FeAl2O3)的构造内,增强弹性,增加内衬的挠性。

与水泥熟料接触后,铁尖晶石和石灰反应形成粘性 很大的钙斜硅钙石和铝斜硅钙石相,这些新相有助于在耐火砖工作面形成保护层。

4镁铝尖晶石砖性能特点

1)国内水泥窑用镁尖晶石砖现状

水泥窑用镁铬砖与水泥原料中含碱的原料及主要原料石灰等反应,生成有害的六价铬化合物,目前世界各国都在积极开展水泥窑无铬化的研究,开发新型镁尖晶石砖是水泥回转窑用砖的发展方向。

镁铝尖晶石砖的主要优点是易于粘挂窑皮,但耐高温性、抗侵蚀性和抗氧化还原性还有差距。镁铝尖晶石砖如能在使用中发挥挂窑皮性和物理性能较好的特点,用于自动化水平高、热工制度稳定水泥窑的特殊部位可以有良好的使用寿命。目前国外镁尖晶石砖在有些部位使用基本上达到了镁铬砖的使用水平。

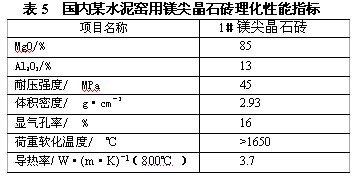

中国大型水泥窑产量2000t/d、4000t/d,但经常超负荷运转,提高产量需要增大热负荷,对尖晶石砖抗侵蚀性不利。国内水泥窑用镁尖晶石砖基础配方和理化性能指标见5。

基础配方:

高纯镁砂或电熔镁砂颗粒 52~60%; 镁铝尖晶石颗粒 8~12%;

高纯或电熔镁砂镁砂粉 18~25%; 镁铝尖晶石粉 10~20%; 结合剂(纸浆)3~4%

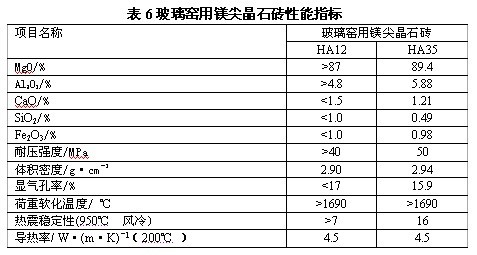

2)玻璃窑蓄热室用镁尖晶石砖

玻璃窑蓄热室格子砖由于操作温度变化和硫侵蚀等,造成格子砖开裂和组织老化引起倒塌是其破坏的主要原因。通常玻璃窑蓄热时格子砖体中,镁砖用于顶部,镁铬砖和高铝砖用于中部,粘土砖用于底部。其中条件最苛刻易损坏的部位是中部。镁尖晶石砖在水泥回转窑上的成功应用,预示着它的适用于工作相类似的玻璃窑蓄热室。2002年萨拉托夫玻璃生产股份公司与博罗维奇耐火材料公司签定使用该厂生产的镁尖晶石砖(MgO+Al2O3≥97%)进行工业试验。蓄热室工作条件:气体温度(排出侧)1350--1450℃;气体温度(进入侧)600--700℃;每隔20分钟更换一次温度。从砖的性能来看,荷重软化温度和热震稳定性能与镁砖相比有很大的提高,必然获得好的使用效果。镁尖晶石砖的指标比较见表6。

【中国镁质材料网 采编:ZY】