锆英石对镁钙质耐火材料性能的影响

- 发布人:管理员

- 发布时间:2013-09-26

- 浏览量:730

李小明,杨军

(西安建筑科技大学冶金工程学院,陕西西安710055)

摘要:镁钙质耐火材料是一种强碱性耐火材料.对碱性炉渣和钢液具有良好的化学稳定性.且有利于钢液的脱磷,脱硫,以及钢液的净化,但由于CaO的易水化性镁钙质耐火材料使用受到了限制。实验选6种不同锆英石的加入量,采用两种不同的烧结方案,时添加锆英石后的镁钙质耐火材料的性能进行了研究。结果表明,添加锆英石后的镁钙质耐把材料烧结性能提高。显气孔率降低,体积密度增太,荷重软化温度提高,抗渣性增强。

关键词:锆英石,镁钙耐火材料;烧结;性能

中图分类号:TFD65.1+2 文献标识码:A 文章编号:1000-8365(2007}04-0468-04)

镁钙质耐火材料的主要成分是高熔点的MgO(熔点2 825℃)和CaO(熔点2 623℃)。由于其中的CaO具有良好的蠕变特牲,困筒使得镁钙震耐火榜辩的高温韧性好,耐剥落性能和耐冲击性能都非常优异。并且其中的游离CaO对炉渣的适应性广,不仅可抵抗高碱性渣的腐蚀,而且在炉渣碱度较低时能提高耐火材料表面炉渣碱度,减轻炉渣的化学腐蚀[1]。同时还能优先与炉渣申的SiO2反应.生成高熔点、高粘性的硅酸二钙附着在炉衬表面形成炉渣保护层,抑制炉渣向砖内渗透.防此炉衬氧化脱碳,减缓钢液和炉料对炉衬的冲刷.有利于挂渣和喷补[2]。镁钙耐火材料中的主体成分还具有较高的脱磷率和脱硫率,并能净化钢液,因此镁钙质耐火材料在生产洁净钢和纯净钢方面具有很大的优势[3-4]。然而,镁钙质耐火材料也有一个致命豹弱点,即其中转游离CaO容易水化导致镁钙制品的膨胀、粉化[5-6],这给生产带来很大的困难。因此,需要采取有效措施来改进镁钙砖的烧结,提高制品的抗水化性。氧化错具有良好的化学稳定性,并兼有相变增韧的作用[7-9],本文通过在镁钙质耐火材料中加入锆英石以改变结合相,从而达到提高使用性能的目的。

1实验方案

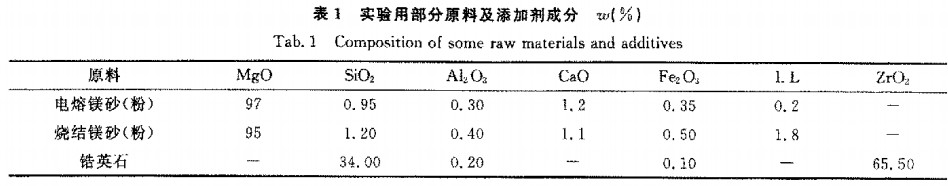

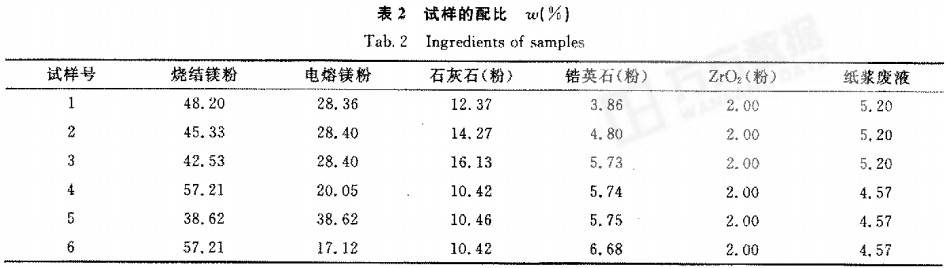

实验以某厂生产的烧结镁砂和电熔镁砂为主要原料,外加添加剂,按一定的颗粒配料,以纸浆废液为结合剂,预热混匀后,在300MPa的压力下制成Φ50mm×50 mm的试样。为避免加入过多锆英石带入过量的SiO2影响镁钙质耐火材料中CaO的性能,实验中向每组试样中配加工业纯ZrO2(粉))2%。实验所用部分原料及添加剂成分如表1所示。

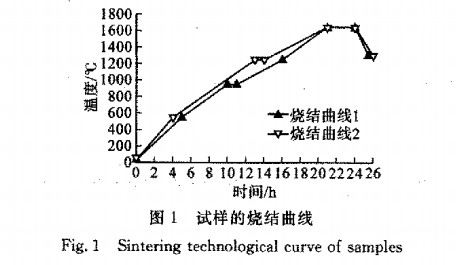

实验中共配制试样6组,各组配比如表2所示。烧结方法分两种,1~3号为一种。4~6号为一种,分别对应图1中的烧结曲线1和烧结曲线2,烧结后,分别对试样的线收缩率、气孔率、体积密度、常温耐压强度进行了测定,并在烧结过程中对试样的荷重软化温度进行了测定。

2实验结果分析

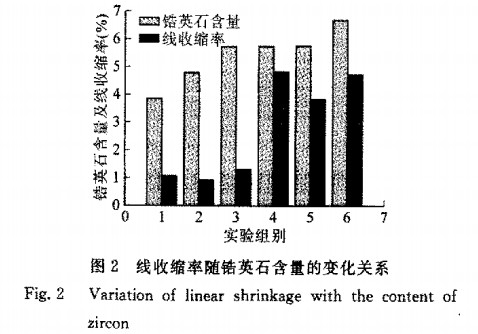

2. 1锆英石对烧结性能的影响

图2是锆英石和线收缩率的关系。因为线收缩率反映的就是烧结性能,所以添加剂和线收缩率的关系就是其与烧结性能的关系。由图2可知,锆英石对镁砖的烧结性能具有明显的促进作用,其主要原因是:加人的锆英石带人的二氧化铬在高温下一定程度上固溶到MgQ的晶格中,造成MgO晶格中的镁离子空位,并且由于铬离子和镁离子的半径不同,也使MgO的晶格产生了一定的畸变,这些都有利于镁离子的扩散、捉进MgO的烧结[10]。同时加人的锆英石也引入了SiO2,使镁砂的C/S下降。并由MgCl-CaO- SiO2三元相图[11]可知,试样出现液相的滥度下降,从而有利于镁砖的烧结。

2.2格英石对气孔率、体积密度和杭渣性的影响

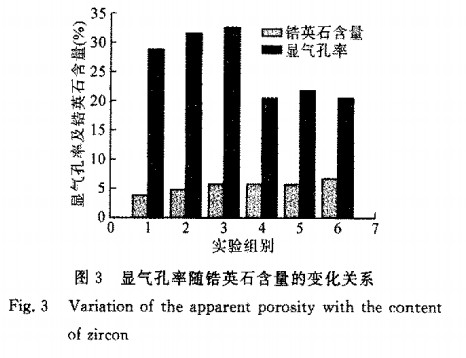

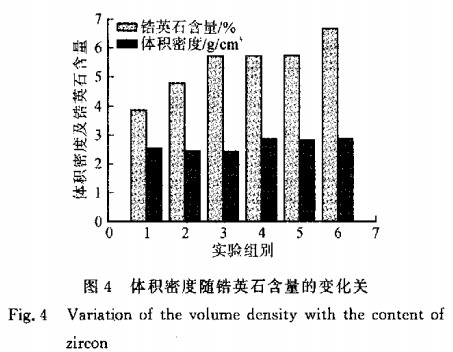

锆英石与显气孔率的关系如图3所示,与体积密度的关系如图4所示。由图3和图4可以看出,1 ~3组数据随铅英石含量的增加,显气孔率增加,体积密度降低;4~6组数据随锆英石含量的增加,显气孔率和体积密度也略有变化。但1~3组数据与4~6组数据随铬英石含量的增加,显气孔率的绝对值和体积密度的绝对值明显不同,这是由于1 ~3组数据中CaCO3含量较高,而碳酸钙在烧结过程中会分解出大量的二氧化碳气体,加之试样中有一定的液相存在,放出的二氧化碳气体不能及时排到试样外,必然有很大一部分二氧化碳气体溶于液相中,进而在冷却降温过程中造成气孔的产生,导致气孔率增大,体积密度降低。并且1~3组数据中CaCO3含量逐渐增大的趋势较大,因而显气孔率升高趋势和体积密度下降的趋势也高于4~6组的相应值。

2. 3锆英石对荷重软化温度的影响

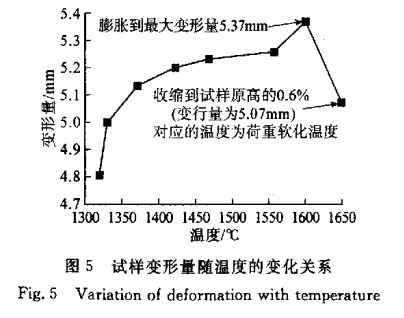

耐火材料在高温下的荷重变形指标表示其对高温和荷重同时作用的抵抗能力,也表示耐火材料呈现明显塑性变形的软化温度,在一定程度上表明制品在其使用情况下的结构强度。耐火材料高温荷重变形温度的测定方法是固定试样承受的压力,不断地升温,厕定试样在发生一定变形量和坍塌时的温度。这种方法的优点在于能在较大的温度范围内把材料的结构性能表现出来,因而可以对材料做出较全面的估计。本实验依据YB/T370-1995进行,试样尺寸为Φ36 mm ×50 mm,试样压力2 Kg/cm3,荷重软化温度(也称荷重软化开始温度)为试样加热膨胀到最大点然后收缩到原高度的0. 6%时对应的温度。图5是试样变形量与温度的关系曲线,从中可以看出,试样荷重软化温度是1 650℃,高于普通镁砖的荷重软化温度((1 550℃)。这是因为加入的锆英石促进了耐火制品的烧结,改变了结合相。普通镁质耐火材料的C/S接近1,主要结合相为低熔点的CMS(CaO·MgO·SiO2),加人锆英石后,一方面使C/S进一步降低,另一方面锆英石中的ZrO2转移了CMS中的CaO,生成了高熔点的CaO· ZrO2(熔点2 345℃),而CaO·ZrO2又固溶到ZrO2(熔点2 690℃)中,因此试样的结合相主要为高熔点的矿物M2S和ZrO2与CaO·ZrO2的固溶体,从而使试样的荷重软化温度大幅度提高[10]。

2. 4锆英石对常温耐压强度的影响

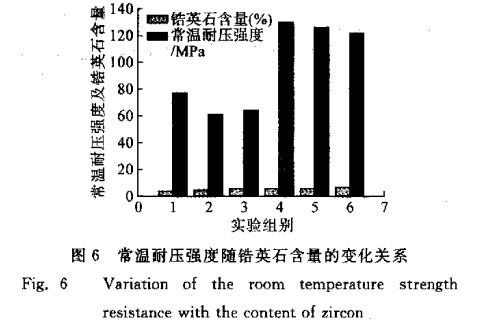

试样的常温耐压强度总体上随着锆英石加人量的增加而加强,如图6所示。但对两种不同的烧结温度,其常温耐压强度相差较大,并且对某一种烧结温度的不同试样来看,随着锆英石加入量的增大,试样的强度呈降低的趋势。我们认为这是由于在锆英石分解成的二氧化错和氧化镁晶粒之间有微小裂纹存在,当有适当微小裂纹存在时,可能会缓解热应力,提高材料的力学性能,但试样中随锆英石加人量的增加,裂纹密度有增加的趋势,到一定程度就会转变为破坏性裂纹,导致材料的常温耐压强度降低。对于不同的烧结温度,常温耐压强度最大的最佳错英石添加量亦不同。

2. 5锆英石对抗渣性的影响

锆英石的引人不仅促进了试样的烧结,同时ZrO2与原料中的CaO形成了高熔点的CaO·ZrO2,在渣的侵蚀过程中还与渣中的氧化钙迅速形成ZrO2与CaO·ZrO2的固溶体,避免了含CaO的低熔点矿物形成,并伴有体积膨胀,加之ZrO2与液态渣之间的润湿角较大,液态渣不易侵蚀制品,这些都阻碍熔渣向耐火材料内部扩散,提高材料的抗渣性。

3结论

(1)随锆英石加人量的增加,显气孔率增加,体积密度减少,但总体上变动幅度不大。如果试样中含有较大量的CaO认,在烧结过程中有二氧化碳气体放出,对气孔率有一定的影响。

(2)锆英石的加人使试样的常温耐压强度得到了很大的改善,但是锆英石加人过量,会导致耐压强度降低。

(3)锆英石有助于提高试样的荷重软化温度。

(4)锆英石的加人使试样生成高熔点的物相,对抗渣性应有很大的改善。

【中国镁质材料网 采编:ZY】

上一篇:高密度烧结镁砂的研究

下一篇:世界氧化镁市场综述