高密度烧结镁砂的研究

- 发布人:管理员

- 发布时间:2013-09-18

- 浏览量:783

李环,苏莉,于景坤

(东北大学材料与冶金学院。辽宁沈阳110004)

摘 要:以菱镁石为原料。先在850℃下煅烧2 h获得轻烧氧化镁,然后水化成氢氧化镁,干燥后在不同温度下轻烧,得到不同活性的轻烧氧化镁.将轻烧氧化镁按细磨一成形—烧结的工艺流程制备出烧结镁砂.考察了细磨程度、成形压力及轻烧温度对烧结镁砂密度的影响.实验结果表明:将细磨的氢氧化镁轻烧得到的氧化镁进行二道细磨工序,对提高烧结镁砂的密度有显著的影响;成形压力对烧结镁砂的密度影响较小;轻烧温度为600℃时的氧化镁经过轻烧前后两道细磨工序,在200 MPa成形,1 600℃烧结3 h可以制得ω(MgO)为97.5%,ω(CaO):ω(Si02)>2,体积密度为3.479/cm3的高密度烧结镁砂.

关键词:耐火材料;工艺流程;菱镁石;轻烧温度;氧化镁;烧结;体积密度

中图分类号:TF 065.13 文献标识码:A 文章编号:1005,3026(2007)03—0381—04

耐火材料是服务于高温行业的基础材料.随着冶金和其他高温领域的技术进步,对耐火材料的使用性能要求越来越高,而耐火原料的密度是决定耐火材料性能的重要因素之一.

镁砂作为生产碱性耐火材料的基本原料,通常是由菱镁石和海水(或卤水)镁石提取的氧化镁高温煅烧而成的.早在20世纪80年代日本等国家就已经利用海水镁石成功制备出ω(MgO)=99%。体积密度≥3.40 g/cm3的高纯镁砂[1]。希腊、巴西等富产菱镁石的国家也实现了体积密度≥3.40 g/cm3的高纯优质烧结镁砂的工业化生产[2]。我国菱镁石资源比较丰富,截至2000年底,全世界已探明的菱镁矿储量约为100亿t,我国菱镁石储量为31.18亿t,占世界探明储量的31%左右[3]。一般采用“轻烧—压球—烧结”工艺生产镁砂,但是由于我国菱镁石性质及现有生产工艺的限制,目前国内出口的一级高纯镁砂的技术指标为ω(MgO)=97.5%~98%,ω(CaO):ω(SiO2)>2,体积密度≥3.30 g/cm3,与世界先进水平相比存在着很大的差距,而且随着钢铁产业对镁砂的要求越来越高,我国现有的镁砂质量已经满足不了消费者的需求[4]。为此,本研究提出了体积密度≥3.40 g/cm 3,ω(CaO):ω(SiO2)>2的高纯优质烧结镁砂的制作工艺,并借助实验方法从理论上分析了各工艺参数的确定方法。

1实 验

1.1 实验原料

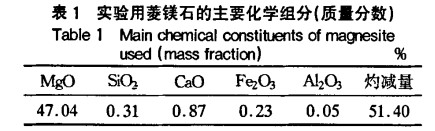

实验用原料为菱镁石,其主要化学组成如表1所示。

1.2实验方法

(1)氢氧化镁的制备

首先将菱镁石在850℃的温度下煅烧2 h获得轻烧氧化镁,然后将制取的轻烧氧化镁投入水中水化并球磨,将泥浆过滤,提纯,再经干燥得到氢氧化镁.

(2)氧化镁粉末的制备

利用热重分析仪测定氢氧化镁的分解温度,并确定合适的轻烧氧化镁制备温度.利用箱式电炉在不同的温度下制备不同活性的轻烧氧化镁.

(3)试样成形

将制得的轻烧氧化镁粉不添加任何结合剂,分别以200,300,400 MPa的压力压制成Φ20×10mm的圆柱体.

(4)试样的烧结

将成形后的试样在110℃下干燥12 h,然后放入箱式电炉中,在1 600℃下煅烧3 h后自然冷却至室温.

(5)试样性能的检测

烧成后的试样,根据国家推荐标准GB/T2999[5]测定其密度和气孔率.用游标卡尺测量试样烧结前后的直径变化得到试样的收缩率,并以其占素坯直径的百分比来表示.

2结果与讨论

2.1 氢氧化镁的热分解

氢氧化镁的热分解是基于下述反应进行的.

Mg(OH)2→MgO+H2O (1)

热重实验结果如图1所示,氢氧化镁的分解率α的计算式如下:

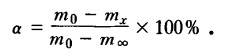

式中,α为试样的分解率,%;mo为试样的原始质量,g;mx为试样加热过程中的质量,g;m∞为试样完全分解后的质量,g。

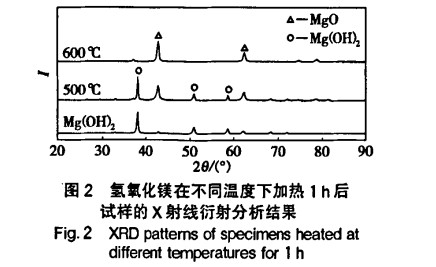

对于氢氧化镁的热分解反应,国内外学者普遍认为氢氧化镁热分解过程为形核控制.核的形成速度以及核的生长与扩散速度决定了其热分解的动力学,这一过程进行的速度较快.氢氧化镁煅烧的前期到中期,在330~400℃下煅烧10 min便可将氢氧化镁分解90%[6],但氢氧化镁在热分解后期普遍存在分解速度变慢的现象.实验发现,要使剩余10%未分解的氢氧化镁完全分解,其热分解温度往往提高至700~800℃.由本实验的X射线衍射结果分析(见图2)可见,当煅烧时间为1 h时,氢氧化镁在600℃下可以完全分解成氧化镁,而在500℃下尚未完全分解.

2.2高密度烧结镁砂的制备

用于制备烧结镁砂的轻烧氧化镁,其表面活性和可压缩性是能否获得高密度烧结镁砂的主要影响因素.其活性主要受原料轻烧温度的影响,而其可压缩性主要是由轻烧氧化镁假晶的破坏程度所决定的[7].假晶即是轻烧氧化镁保持原料颗粒的骨架结构,它的存在严重影响了烧结.因为在烧结过程中,假晶内部产生一次收缩,而假晶之间产生二次收缩,形成二次气孔。二次气孔很难排除,从而不利于烧结.另外,假晶的存在还不利于粉料的压缩.

实验首先将原料氢氧化镁分别在600,700,800,850,900℃下煅烧1 h,得到轻烧氧化镁,然后经细磨、成形、烧结制成镁砂.下面就细磨程度、成形压力及轻烧温度对烧结镁砂的影响进行讨论并确定这些参数的最佳值.

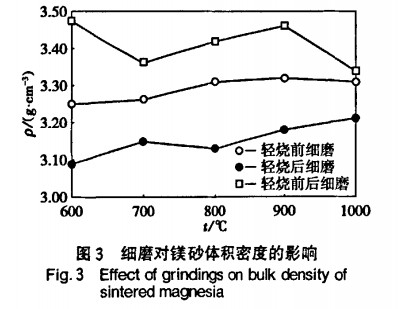

(1)细磨程度

图3示出了细磨程度对烧结镁砂体积密度的影响.由图3可见,细磨对镁砂体积密度的影响十分显著.按传统工艺,对氢氧化镁轻烧后的氧化镁粉进行研磨,制得的镁砂体积密度较低,最大只能达到3.20g/cm3;对氢氧化镁进行细磨,则效果一般,得到的镁砂体积密度达3.30g/cm3;将经过细磨的氢氧化镁轻烧后得到的氧化镁粉进行二道细磨,效果较好,得到的烧结镁砂体积密度最大可达3.47 g/cm3.这是因为氢氧化镁轻烧前的细磨破坏了氢氧化镁晶体之间的团聚,而对其轻烧后的氧化镁粉的细磨破坏了氧化镁的假晶现象,提高了试样的可压缩性,从而促进了烧结.实验过程中发现,经过二道细磨工序的轻烧氧化镁很容易成形。

(2)成形压力大小的确定

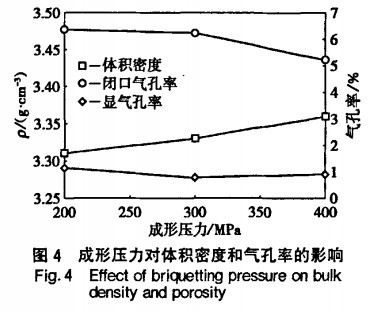

图4示出了成形压力对镁砂体积密度和气孔率的影响.

一般认为,轻烧氧化镁粉料在成形过程中,随着成形压力的增加,素坯趋于致密,得到的烧结镁砂也趋于致密.由图4可见,随着成形压力的增加,体积密度增大,但显气孔率变化很小,闭口气孔率在成形压力小于300 MPa时也几乎不变.这是因为成形压力小于300 MPa时氧化镁粉的假晶现象根本没有被破坏[1],当成形压力大于300MPa时,部分假晶被破坏[8],促进了烧结,因此闭口气孔率明显降低了.

(3)最佳轻烧温度的确定

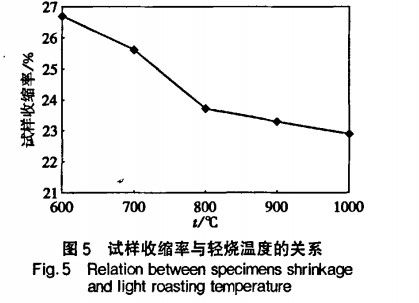

图5示出了试样收缩率与轻烧温度的关系.

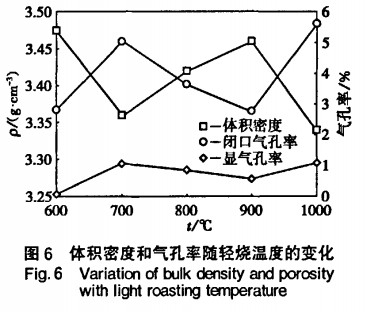

由图5可见,随着轻烧温度的提高,试样收缩率逐渐降低.这是由于氢氧化镁在低温下分解得到的氧化镁晶粒较小,发育不完整,晶格畸变大,活性较高,易烧结.而图3显示,仅经过一道细磨的轻烧氧化镁粉制得的镁砂体积密度随着轻烧温度的升高而逐渐增大.这是因为氢氧化镁在低温煅烧时假晶现象严重[9-11],随着轻烧温度的提高,假晶可以少量地自己破裂[1,12],而经过二道细磨工序的轻烧氧化镁在轻烧温度为600℃和900℃时制得的镁砂体积密度最大.但由图6可知,轻烧温度为600℃时制得的镁砂的显气孔率明显低于轻烧温度为900℃的.这是因为在假晶被破坏的情况下,轻烧温度为600℃时制得的氧化镁粉活性较高,烧结性较好.

2.3烧结镁砂的显微结构

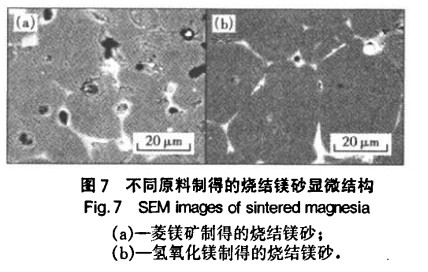

图7示出了菱镁石和氢氧化镁制得的烧结镁砂显微结构图.图7a是菱镁矿按传统工艺在1 600℃烧结3 h获得的烧结镁砂的显微结构照片.由图可见,方镁石晶体(灰色区域)较小,晶界(白色部分)不明显,气孔(黑色区域)较多,分布在方镁石晶体内及晶界上,多呈椭圆及不规则形状,圆形气孔很少,这说明镁砂并未得到完全烧结.图7b是先将菱镁石轻烧水化后制得氢氧化镁,再按二步煅烧法在I 600℃烧结3 h制得的烧结镁砂的显微结构照片.由图可见,方镁石晶体明显比图7a大得多,杂质相均匀分布在晶界上,气孔很少且呈圆形,基本分布在晶界上,这说明烧结进行得很完全.

3结 论

(1)氢氧化镁的最佳轻烧温度为600℃,成形压力应大于300 MPa,细磨对镁砂体积密度的影响十分显著.

(2)按照“菱镁矿—轻烧—水化—干燥—细磨—轻烧—细磨—压球—烧结”的工艺,并在1 600℃下烧结3 h,可以制备出ω(MgO)为97.5%,ω(CaO):ω(Si02)>2,体积密度为3.47g/cm3的烧结镁砂.

【中国镁质材料网 采编:ZY】