卤水镁砂的工艺原理及过程

- 发布人:管理员

- 发布时间:2020-08-25

- 浏览量:1705

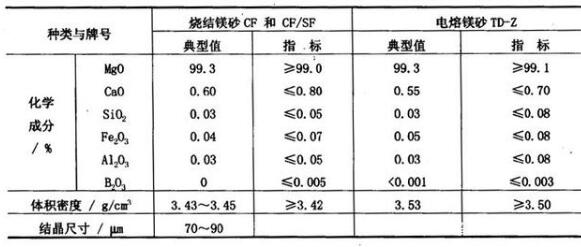

卤水是指矿化度大于50g/l的湖水、海水或地下水。盐场晒盐时盐析晶后的废液是一种浓度很高的卤水,它的镁离子含量远比海水高(约高50倍),约为55g/l,用于生产镁砂时其处理量远比海水小。现今卤水镁砂厂所用卤水多直接取自盐湖,其中以色列与约旦交界处的死海中的卤水最为著名,其可溶性镁盐含量可达到30%。我国的卤水资源也很丰富,如青海、湖北、四川等地。表6-29为一般盐湖卤水(水氯镁石)的化学成分,若卤水进一步提取KCl和Na2SO4之后,其Mg2+含量更高。由卤水生产镁砂的方法常用的有沉淀法和热分解法。

表1卤水的化学成分

1.沉淀法制取卤水镁砂

卤水镁砂由沉淀法制取的原理与海水镁砂相同。海水镁砂的工业化生产历史己有六十多年,但卤水镁砂却因存在一些难点而发展较迟。沉淀法由卤水制取Mg(OH)2的主要困难是;高浓度卤水同消石灰Ca(OH)2反应易形成胶状沉淀,难以过滤分离,而且Mg(OH)2夹带和吸附杂质较多,纯度难以保证。

通过多年的研究,克服了卤水镁砂工艺中的一些困难,七十年代世界沉淀法卤水镁砂工业迅速发展,MartinMarieta公司在美国密执安州,Billiton公司在荷兰Veendam分别扩建和新建了沉淀法卤水镁砂工厂。

九十年代初,我国采用沉淀法以浓CaCl2介质、高浓度卤水原料、高分散石灰乳、控制pH值、洗涤水回收等工艺措施,经小规模试制取得了较好的结果,工艺过程简化、Mg(OH)2沉降性能好且极易过滤分离,滤饼含水率低,淡水用量少,得到的卤水镁砂含量MgO98.97%,CaO/SiO2比值3.62,B2O3含量是0.017%,体积密度达到3.48g/cm3。

2.热分解法制取卤水镁砂

热分解法制取卤水镁砂就是将卤水浓缩液(MgCl2)喷入1000℃的热解塔中使MgCl2与蒸汽反应生成MgO与盐酸,经洗涤脱除可溶性盐,制成Mg(OH)2,再经过与海水镁砂相似的工艺处理即可制得纯度极高的镁砂。

上述工艺过程也称作阿曼工艺,是由以色列死海方镁石公司在二十世纪七十年代初建立并投入工业化生产的,目前生产能力为每年7万吨。阿曼工艺主要得益于死海卤水中的高Mg2+含量。

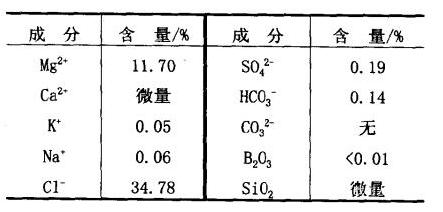

阿曼工艺的核心是喷雾焙烧系统对MgCl2的热分解。这种水解反应仅需要一种原料:浓缩的卤水(死海海水),利用干净的能源可生产两种产品:镁砂和盐酸,而传统的沉淀法工艺霈要两种原料:卤水(或海水)和石灰(或轻烧白云石)。石灰石或白云石为矿物原料,含有相关杂质SiO2、Fe2O3和CaO;海水中的B2O3不可避免地污染镁砂,但阿曼工艺生产的镁砂产晶不含这些杂质,Al2O3、SiO2、Fe2O3的含量—般为100ppm~200ppm,总的含量为500ppm,CaO的含量在0.4%~0.6%范围内变化,并可根据需要进行调整,因此镁砂的纯度可达到MgO99.5%,总的纯度(MgO+CaO)为99.95%,是目前世界市场上最高纯的镁砂。产晶中不含硼并几乎测不出SiO2,减少了海水镁砂中常见的晶界杂质相,直接结合程度极高。表6-30为阿曼工艺制取的烧结和电熔卤水镁砂的典型性能。

表2阿曼工艺生产的高水镁砂典型性能