以硝酸处理西藏硼砂矿制备硼酸及硝酸钠的研究

- 发布人:管理员

- 发布时间:2015-08-21

- 浏览量:1308

肖景波 胡彩华

(南阳东方应用化工研究所)

以工业硼砂与无机酸反应生产硼酸的方法为两步法硼酸工艺。从目前的情况看,我国采用的工艺主要有硫酸硼砂法和硝酸硼砂法,在制得硼酸的同时,副产品为钠盐(硫酸钠或硝酸钠)。实现硼酸与钠盐的分离,需要对硼酸母液进行蒸发。由于蒸发过程能耗较高,副产物附加值低,加之工业硼砂价格高,因此在一定程度上影响了生产企业的经济效益。为了降低能耗,有效控制生产成本,我们以西藏硼砂矿替代工业硼砂,开展了以硝酸处理西藏硼砂矿一步法制备硼酸及硝酸钠的研究。

1、实验部分

1.1 实验原理

西藏天然硼砂矿主要成份为十水硼砂,含量在55%-77%之间(按Na2B4O7·10H2O计),同时还含有Ca、Mg、Si等杂质。以其与无机酸,如硫酸、盐酸、硝酸、磷酸等反应均可生成并制得硼酸。在以硝酸处理硼砂矿生产硼酸时,原矿中的Ca、Mg将转化为Ca(NO3)2、Mg(NO3)2并进入液相。在母液循环利用的条件下,当母液中的Ca(NO3)2、Mg(NO3)2浓度积累到一定值时将会严重影响硼酸纯度。

为避免Mg(NO3)2、Ca(NO3)2在硼酸母液中的积累,就应严格控制反应过程原矿中Ca、Mg成分的溶出。本实验首先以硼酸母液为浸溶剂,与硼砂原矿混合并将其中的硼砂溶出,经过滤收得硼砂溶液和硼泥。实验证明,以硼酸母液浸溶硼砂矿,体系的pH值被控制在6.5~7.5之间,在此条件下原矿中的Ca、Mg几乎不溶出。硼砂溶液中的Mg(NO3)2、Ca(NO3)2含量(按MgO、CaO计)分别被控制在0.25g/L和0.15g/L上下,且处于相对稳定状态。然后再以硝酸对硼砂溶液进行酸化,使溶液中的硼砂与硝酸反应转化为硼酸和硝酸钠。

硼酸的相对密度为1.435g/cm3,硝酸钠的相对密度为2.26 g/cm3。二者相比,硼酸晶体颗粒小,相对密度低,形状系数小,当量直径小,相对难沉淀,而硝酸钠颗粒较粗,相对密度大,易沉淀。据此,实验使溶液中的硼酸与硝酸钠共同进入过饱和状态,经冷却结晶,形成硼酸与硝酸钠的混合晶浆。再利用二者物性特征的不同,对二者实施重力沉降分离。分别将分离出的硼酸和硝酸钠进行洗涤、脱水、干燥,制得硼酸和硝酸钠产品。

实验过程所发生的化学反应:

Na2B4O7·10H2O + 2HNO3 → 4H3BO3 + 2NaNO3 + 5H2O

1.2 实验原料

硝酸:分析纯 含量65%。

西藏天然硼砂矿:由西藏矿业扎布耶公司提供,化学组见附表:

|

项目

|

B2O3

|

MgO

|

CaO

|

Na2O

|

Fe2O3

|

酸不溶物

|

失水

|

|

含量%

|

28.37

|

2.97

|

1.75

|

11.58

|

0.45

|

1.03

|

15.65

|

1.3 主要实验仪器

JJ-1精密增力电动搅拌器,1kw电子万用炉,FA1104N电子天平,托盘天平,硝酸钠、硼酸重力分离器(自制),ZXZ-0.25型旋片式真空泵,101-1型电热鼓风恒温干燥箱,烧杯,抽滤瓶,布氏漏斗等。

1.4 分析方法

硼酸的分析见GB/T538-2006标准;

硝酸钠的分析见GB/T4553-2002标准。

1.5 实验方法

称取硼砂矿于烧杯中,加入硼酸母液(首次为自来水,硼酸母液中硼酸、硝酸钠浓度达到共饱和状态后用母液)。在搅拌条件下加热至一定温度,保温、浸溶一定时间后,经抽滤制得硼砂溶液。然后以硝酸中和溶液中的硼砂,再经冷却、结晶制得硼酸与硝酸钠的混合晶浆。将混合晶浆送入重力分离器,经分离、漂洗、脱水、干燥制得硼酸和硝酸钠。分离过程收得的硼酸母液循环用于浸溶配料。实验考察了各因素对硼砂溶液成分、产物粒径、产物纯度的影响,同时对工艺过程的水平衡问题进行了考察。

2、结果与讨论

2.1 原矿处理方式对硼砂溶液中Ca、Mg浓度的影响

为有效控制反应体系中Mg(NO3)2、Ca(NO3)2的浓度,确保硼酸和硝酸钠制备过程母液循环使用的连续性与稳定性,实验对不同原矿处理方式的硼砂溶液中Ca、Mg浓度的影响进行了考察。

(1)用硝酸直接与硼砂矿料浆反应,经过滤制得硼酸与硝酸钠的混合溶液;

(2)首先以硼酸母液与硼砂矿混合,经浸溶、过滤制得硼砂溶液,再以硝酸对硼砂溶液进行酸化。

实验证明,采用反应方式(1),硝酸与硼砂矿反应终点的pH值为2.5,硼酸与硝酸钠的混合溶液中CaO、MgO浓度分别为4.9g/L和8.3g/L;而采用反应方式(2),实验所使用硼酸母液的pH值为4,硼砂矿浸溶终点的pH值为7,所制得的硼砂溶液中CaO、MgO浓度分别为0.25g/L和0.15g/L。

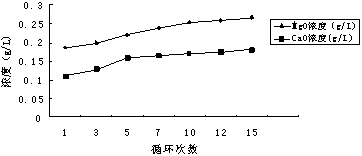

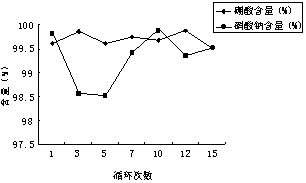

由此可知,采用反应方式(1),由于硝酸和原矿直接反应,原矿中的CaO、MgO也与HNO3反应生成了Ca(NO3)2和Mg(NO3)2,导致溶液中Ca、Mg杂质浓度过高,将造成母液中Ca、Mg杂质的迅速积累,给母液的循环使用及硼酸和硝酸钠的制备形成障碍。采用反应方式(2),浸溶过程不加入硝酸,而且浸溶终点料浆的pH值为7,在此条件下原矿中的Ca、Mg几乎没被溶出,因此所制得的硼砂溶液中Ca、Mg杂质较少。循环实验证明,在采用反应方式(2)的条件下,反应体系内Ca、Mg杂质浓度处于相对稳定状态,这对控制硼酸母液中Ca、Mg杂质的浓度十分有利,也为硼酸母液的循环使用奠定了基础。在采用反应方式(2)的条件下,母液循环次数对母液中Ca、Mg杂质浓度的影响见图1。

图1 母液循环次数对母液中MgO、CaO浓度的影响

从图1可以看出,随着母液循环次数的增加,溶液中MgO、CaO的浓度呈缓慢上升趋势,但母液循环次数达到10以后,母液中MgO、CaO浓度相对稳定。后续实验证明,实验过程母液总量呈逐渐减少趋势,需要用硼砂矿浸溶残渣洗涤液进行适当补充,溶液的补充从一定程度上减缓了母液中Ca、Mg杂质的积累速度。实验证明,采用反应方式(2),可实现对硼酸母液的循环使用,有利于硼酸和硝酸钠制备的顺利进行。

2.2 硼酸浓度对硼酸、硝酸钠晶体粒径及产品纯度的影响

体系中硼酸浓度过高,硝酸钠浓度也将随之升高。随着产物浓度的上升,两种产物在溶液中的过饱和度也将升高,结晶过程将会造成晶核量过大,导致产物粒径变小。较小的硼酸粒径和较大的硝酸钠粒径有利于增加二者的当量差,有利于通过采用重力沉降的方法将二者进行分离。实验过程以硼酸浓度为考察对象,考察了硼酸浓度对产物粒径及纯度的影响。结果见表2和图2。

表2 硼酸浓度对产物粒径的影响

|

硼酸浓度(g/L)

|

硼酸粒径(μm)

|

硝酸钠粒径(μm)

|

|

145

|

180

|

250

|

|

155

|

160

|

212

|

|

165

|

150

|

160

|

|

175

|

125

|

125

|

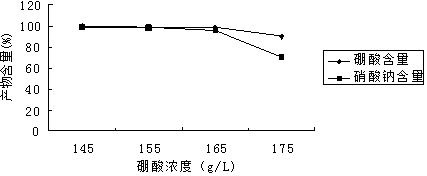

图2 硼酸浓度对硼酸及硝酸钠产品含量的影响

从表2数据可知,随着溶液中硼酸浓度的上升,硼酸和硝酸钠粒径下降,二者的当量差变小。在硼酸浓度为155g/L和145g/L时,硼酸和硝酸钠粒径分别为160-180μm和212-250μm,二者粒径均较大,硼酸与硝酸钠的粒径差分别为52μm和70μm,这种情况有利于硼酸与硝酸钠的分离。

从图2可以看出,随着体系中硼酸浓度的上升,硼酸和硝酸钠纯度下降,当硼酸浓度为165g/L时,硼酸和硝酸钠纯度呈明显下降趋势,而在165g/L之前硼酸和硝酸钠纯度分别在99.5%和96%以上。显然,在硼酸浓度为145g/L~165g/L之间,可以实现硼酸与硝酸钠的有效分离,产品质量符合国家相关标准。因此,确定的优化工艺条件为控制体系硼酸浓度在145-155g/L之间。

2.3 酸化终点pH值对硼酸、硝酸钠粒径及纯度的影响

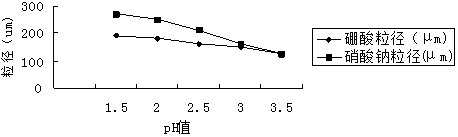

通常情况下,体系的PH值对硼酸的晶体粒形与状径有明显的影响。在以硫酸处理硼镁矿或硼砂矿制备硼酸时,随着酸性的增强硼酸粒径变小,甚至逐渐向片状过度,随着酸性的减弱,晶体粒径变大。在进行酸化反应时,如果加酸量不足,B2O3或Na2B4O7·10H2O转化不完全,产物晶核生成较慢,结晶不完全,影响产率和质量;如果加酸过量,则产物在体系中的溶解度会随着酸性的增强而下降,过饱和度升高。受此影响,在结晶过程生成的晶核数量也较多,所得结晶粒径偏小。同时酸性太强将会增加对设备的腐蚀性,影响设备使用寿命。为考察PH值对H3BO3NaNO3H2O体系中硼酸、硝酸钠晶体粒径与纯度的影响,在固定硼酸浓度的条件下,调整体系pH值为1.5、2、2.5、3、3.5,结果分别见图3、图4。

图3 pH值对硼酸及硝酸钠产品粒径的影响

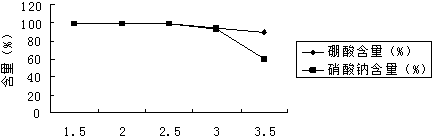

图4 pH值对硼酸及硝酸钠产品含量的影响

从图3可以看出,随着体系pH值的下降,硼酸和硝酸钠粒径增大,反之粒径变小。而且实验证明,在酸性较强的条件下所制得的硼酸和硝酸钠为颗粒状晶体,在酸性较弱的条件下所制得的硼酸和硝酸钠则为细小的粉末状晶体。这与以硫酸硼镁矿法、硫酸硼砂法制备硼酸时体系PH值对晶体粒径和形状的影响存在明显差异,这种情况可能是由于体系化学组成的不同所致,具体原因有待于进一步研究。

从图4可知,随着体系pH值的上升,产物纯度下降,这是由于产物粒径较小,钠硼分离不彻底造成的。实验结果证明,在pH值为2~2.5之间产物粒径较大,有助于硼酸与硝酸钠的分离,因此确定的最佳工艺条件为酸化过程控制反应终点的pH值在2~2.5之间。

2.4 结晶过程降温方式对硼酸和硝酸钠粒径的影响

硼砂溶液酸化后,形成了H3BO3-NaNO3-H2O三元体系。本体系中硼酸和硝酸钠处于共饱和状态。结晶过程如果降温速度太快,必将导致二者过饱和度迅速上升。在此情况下,会产生大量的晶核,最终导致晶体粒径偏小,这将会对后期的钠硼分离造成影响。本实验采取了两种降温方式,即自然冷却降温与快速冷却降温。实验结果证明,采用自然冷却方式,产物晶体粒径较大,但结晶时间较长,为9个小时;采用快速冷却方式,得到的产物晶体粒径细小,结晶时间较短,为4个小时。前者晶体粒径大,有利于钠硼分离,但结晶周期长,对设备生产能力的发挥有一定的影响。后者结晶周期较短,但产物晶体粒径较小,对后期钠硼分离不利。鉴于这种情况我们采用了高温时快速冷却,待料液降至一定温度后调整冷却方式,进行缓慢冷却,结晶周期控制为6个小时。在此条件下,硼酸和硝酸钠的晶体粒径大小适中,有利于钠、硼分离。

2.5 母液循环对产品质量的影响

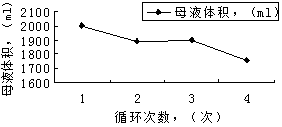

实验中对母液共进行了15次循环。结果证明,虽然受其它因素的影响硝酸钠主含量有所波动,但被控制在98%以上,硼酸主含量比较稳定。母液循环对产品质量的影响见图5。

图5 循环次数对硼酸及硝酸钠含量的影响

图6 母液量的变化情况

从图5可以看出,母液循环次数的增加没有给产物质量造成明显影响。其主要原因:一是采用硼砂矿先浸溶、后酸化工艺,避免或限制了Ca、Mg杂质的溶出,体系中Ca、Mg浓度相对稳定,没有给产品质量造成影响;二是采用前述优化工艺条件,硼酸和硝酸钠粒径被有效控制在合理范围内,为重力法分离硼酸和硝酸钠提供了条件,从而实现了硼酸和硝酸钠的有效分离,确保了产物纯度。

2.6 系统水平衡情况

实验过程从硼砂矿的浸溶、过滤、中和、硼酸及硝酸钠的结晶析出,水量呈逐渐减少的趋势,不需要蒸发和排放。工艺过程需用硼泥洗水对母液进行适量补充。实验过程母液量的变化情况见下图6:

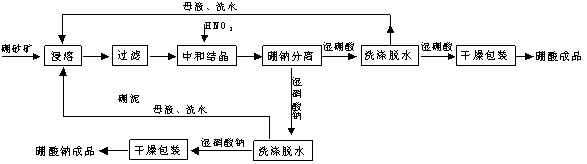

2.7 工艺流程

根据前述实验结果,确定了以硝酸处理西藏硼砂矿在免蒸发条件下一步法制备硼酸和硝酸钠的工艺流程,见图7:

图7 硝酸硼砂制备硼酸及硝酸钠工艺流程图

2.8 循环实验结果

按照确定的工艺流程,在优化工艺条件下进行了以硝酸处理西藏天然硼砂矿免蒸发制备硼酸和硝酸钠的循环实验。实验结果证明:原矿中硼砂浸出率98.3%;产物制备过程硼收率为92%,钠收率为91.5%;硼、钠分离顺利;硼酸产品质量符合GB/T538-2006一级品标准,硝酸钠产品质量符合GB/T4553-2002标准。生产过程不对母液进行蒸发,循环实验重现性良好。

3、结论

综上所述,实验找出了以硝酸处理西藏天然硼砂矿一步法制备硼酸和硝酸钠的优化工艺条件,即:原矿处理方式为先浸溶制备硼砂溶液,后酸化制备硼酸和硝酸钠;反应过程控制体系硼酸浓度在145~155g/L之间;酸化过程控制反应终点的pH值在2~2.5之间;结晶周期控制为6个小时;结晶温度控制在25~28℃之间。并在此基础上确定了工艺流程。

按照确定的工艺流程和优化工艺条件,以硝酸处理西藏天然硼砂矿一步法制备硼酸和硝酸钠,硼收率为92%,钠收率为91.5%,产品质量符合国家标准。实验证明,该工艺适合于以西藏天然硼砂矿制备硼酸和硝酸钠。

和现行的硝酸硼砂法工艺相比,本工艺省去了母液蒸发工序,节约了设备投资,减少了生产过程的能源消耗,降低了能耗成本。同时,以廉价的天然硼砂矿替代价格较高的进口五水硼砂,大幅度地降低了原料成本。