新世纪炼钢科技创新与耐火材料的发展

- 发布人:管理员

- 发布时间:2015-07-17

- 浏览量:557

苏天森

1. 新世纪炼钢科技创新的主要成绩

1.1 炼钢科技创新的概况

1.1.1 粗钢产量稳步快速增长

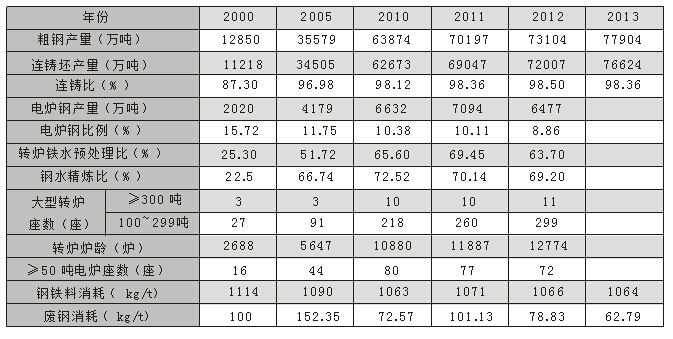

表1 我国主要炼钢生产设备、生产情况

1.1.2 不少成果获冶金科技奖

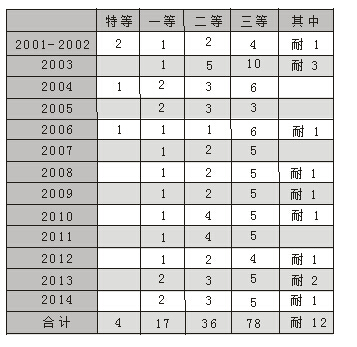

表2 冶金科技奖获奖表

冶金科技奖共135项(其中耐火12项),不包括材料科技获奖项目中的炼钢内容。不完全统计获国家科技奖的超过10项(有的是通过地方申报的)。

1.2 炼钢科技创新关键共性技术开发成果

1.2.1 上世纪90年代钢铁生产6项关键共性技术对行业发展起到重大推动作用。炼钢科技关键共性技术就有2项,即连铸技术和转炉溅渣护炉技术。连铸技术是这6项技术中起引领作用的技术,至今这两项技术还在不断优化,对钢铁科技进步发挥着重大的推动作用。

1.2.2 本世纪以来炼钢生产关键共性技术开发取得的重要成果,总结主要有6项。即:

■高效率、低成本洁净钢生产系统技术

■炼钢生产节能减排优化技术

■高品质钢生产基本工艺技术

■炼钢生产自动控制智能化生产技术

■炼钢装备与材料国产化系统技术

■近终形连铸连轧生产系统技术

1.2.2.1 高效率、低成本洁净钢生产系统技术

主要包括:铁水预处理、高效炼钢、精炼、高效恒速连铸四项基础技术和流程网络、物流两项集成技术。基础技术只有在集成技术的优化条件下才能发挥最优化的作用。

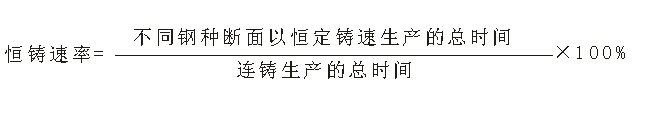

(1)4项基础技术中高效恒速/高速连铸技术为引领技术。进入新世纪后,这项技术的主要发展在于恒速浇铸,即钢种断面决定后,浇铸速度波动为目标值的±0-0.1m/min。

高效恒速连铸技术是武钢首先提出来的,但实施中走到前面的是迁钢。2008年至今迁钢板坯连铸恒铸速率年均保持在98%以上。另有许多企业已达到85%-90%。恒速的同时高拉速的方向也进一步明确。首钢京唐公司2#板坯铸机(237mm厚)低碳钢铸坯铸速可达2.3~2.5m/min,已进入国际领先行列。相应的小方坯连铸也在实行恒拉速连铸时提高了铸速。

高效恒速连铸技术是洁净钢生产4项基础技术实现高水平发展的引领技术,也推动了优化的网络技术、动态有序的物流技术和装备技术,按其要求不断进步。

(2)本项技术中近几年来另一个重要的发展是包括转炉铁水预脱[Si]、[P]在内的铁水“三脱”和脱碳炉少渣冶炼脱碳升温的全新流程工艺技术。其先进性主要表现在:

1)这是新一代钢铁流程工艺和装备技术中的核心技术。

2)流程工艺具有高效率的显著特点,比常规工艺缩短冶炼周期8-15分钟。

3)因为铁水[S]、[P]的去除均是在热力学条件最佳的铁水预处理阶段(尤其是转炉脱[P]),不但脱除率高、效率高,而且加上脱碳炉炉渣可返回脱磷炉使用等综合原因,大幅降低了渣料和钢铁料消耗,大大降低成本的同时,全面提升了钢水质量水平。

4)因脱碳转炉功能相对简单,终点自动控制水平较易提高。

我国京唐钢铁公司的实践证明,300t脱碳转炉冶炼周期可达25min,脱磷炉采用低碱度、强供氧工艺比日本住友和歌山钢厂(高碱度、低供氧强度)缩短吹炼时间2min,脱磷脱碳炉石灰总加入量≤25kg/t,脱碳炉渣量≤25kg/t(外加留渣10~15kg/t ),均优于传统工艺,成本比传统工艺降低30元/t以上。

京唐因采取一包到底铁钢界面先进流程工艺,大大减少了铁水温降,还采用了脱碳转炉干法除尘、“负能炼钢”、少渣炼钢等先进技术,脱碳转炉终点自控率达90%以上,一般终点钢水确保[S+P] ≤150×10-6,管线钢等高品质钢还可以做到∑[O、N、H、P、S]平均为68×10-6。

京唐公司初步测算因建脱磷炉造成的投资成本、人工成本和维修成本比传统工艺约增加11.4元/t,因此总体上降低成本的效果是显而易见的。

事实上这种包括转炉脱[P]的铁水“三脱”工艺早在亚洲主要产钢国家应用,只是近几年来发展更快,应用更广了,这种工艺主要着眼于高效率、低消耗、高品质钢与低成本。这种工艺一般分为同炉(先脱[P]后脱[C])或异炉(脱[C]炉+脱[P]炉)两类。异炉又分为三种方式,即:不同钢厂分别脱[P]、脱[C](如新日铁名古屋厂);同一钢厂同跨不同转炉脱[P]、脱[C](如宝钢、迁钢、三明等);同一钢厂不同跨不同转炉脱[P]、脱[C](如和歌山、京唐、浦项、现代唐津等炼钢厂),显然最后一种方式最具优势,属于最优化的工艺流程。

近几年来,一些传统总图布置(不具备京唐公司异跨布置脱磷炉和脱碳炉条件)的钢厂,正试验并投产了一批同炉双渣留渣全新工艺的低成本转炉炼钢新方法,取得了降耗、减排、低成本、优质的良好效果,还引起众多炼钢厂越来越大的关注。

1.2.2.2 炼钢生产节能减排优化技术

(1)从能源高效转化利用上看:主要是转炉高水平回收煤气( ≥ 100Nm3/t), 蒸汽( ≥ 80kg/t),实现“负能炼钢”技术;电炉合理供电用能,余热余能回收利用系统技术;炉渣余热回收利用技术等。

(2)从降耗减排技术上看主要是转炉干法除尘技术;钢渣高效综合处理与利用技术;钢包加盖与快速周转技术;炼钢耐材修复再利用技术等。节能本身也是最重要的降耗减排技术。

1.2.2.3 高品质钢生产基本工艺技术

不同钢种有不同的生产工艺技术,但一些基本工艺都是共同的如铁水预处理技术;炼钢和精炼炉终点精确控制技术;无缺陷铸坯生产技术;连铸-轧钢界面衔接技术等。十分重要的是钢水精炼功能的合理选择与高效运行。适应高品质钢生产需要的微量元素高精度检测技术、原位分析技术等都有创新发展。

值得关注的是高品质钢生产中,电磁冶金技术的创新与发展起到越来越重要的作用。我国近十年来电磁冶金技术在凝固工艺中的应用取得了长足的进步,岳阳电磁产业在其中发挥了关键作用,基本跻身于国际先进与领先的行列,并主导了国内连铸电磁搅拌装置市场。电磁制动和感应加热也实现了产业化。

电磁冶金技术在钢铁生产中的应用除矿石磁选和电磁起重外,主要还包括以下领域。

●连铸(包括电磁搅拌、电磁制动、中间包钢水感应加热、磁约束结晶器、电磁脉冲孕育形核、电磁束流等)

●电磁冶炼(磁悬浮、电磁冶金炉等)

●电磁加热铸坯

●电磁物料输送及废钢破碎选别。

到目前为止,在连铸浇铸和铸坯凝固领域的应用仍是主流,还有许多工艺和设备的创新工作要做。

1.2.2.4 炼钢生产自动控制、智能化生产技术

新世纪以来,这方面的研发成果不断涌现,主要有:

(1)转炉副枪动态终点控制(或≤100t转炉气相分析仪终点控制)不倒炉出钢,也俗称“一键式”全自动智能化炼钢。两种方法终点[C]、T双命中率分别可达92%-95%和85%-90%。

(2)电炉供电优化自控(含电极自控)、终点[C]、T双命中自动化炼钢。

(3)RH、VD、VOD模型终点[C]、T(也含其它成分)自动控制(包括真空测温、取样、加料、气相质谱炉气分析等)。

(4)其它自控技术:如出钢下渣监测与控制;连铸大包下渣检测控制;中间包加热与恒温控制;结晶器液面监测控制;粘接性漏钢预报控制;连铸全过程(浇铸、二冷、拉矫与轻压下等)工艺、质量监测预报与控制。

1.2.2.5 炼钢装备与材料国产化系统技术都有重大进展

(1)总体上炼钢厂装备与材料都可基本上立足于国产化,包括转炉全系统、精炼全系统、连铸全系统。

(2)突出的有世界上最大的圆坯连铸机全套装备技术、RH全套装备与技术、特厚板坯连铸装备与技术 。

(3)高效连铸全套装备技术 。

(4)优质功能性耐材开发应用技术,基本满足了炼钢连铸发展的要求。(将在第2部分中细述)

(5)大直径、大功率电极生产应用技术 。

(6)各类保护渣、调渣剂生产应用技术 。

(7)大型转炉炉壳长寿命技术(材质、结构优化)。

1.2.2.6 近终型连铸连轧系统技术

(1)短短12年,中国已成为薄板坯连铸连轧产能、产量最大,生产效率、品种质量、节能降耗、半无头轧制等技术世界先进的大国。

(2)薄带铸轧技术坚持研究开发,已有意向或正在建设两条50万吨/年生产线,产品结构也有别于德国和美国。

(3)是炼钢科技中获冶金科技奖、国家科技奖高等级奖最多的领域。

1.2.3 一批自主开发和引进再开发的技术正在行业内引起广泛关注

1.2.3.1 机械真空泵系统真空处理装备与技术

主要优点是:大幅度节能,按5-8kg蒸汽发1kWh电,一般RH处理消耗蒸汽40-60kg/t,相当于消耗5-12kWh/t电,机械泵系统仅耗电0.5-2kWh/t,节能幅度超过80%。另外运行比蒸汽喷射泵平稳,达到极限真空度(一般厂为67Pa)时间比用蒸汽喷射泵缩短0.5-2min。2011年重钢设计总包建设世界上第一套200t机械真空泵RH,并在2013年成功总包投产渤海钢铁集团150t机械真空泵RH。2012年包钢改造1996年投产的100tVD获成功,两年来又新投产1×120tVD、2×260tRH机械真空泵。2013年莱钢100t机械真空泵VD投产。

1.2.3.2 以部分或全部石灰石取代活性石灰炼钢技术

研究思路主要以减少石灰煅烧排放的CO2入手。实践中还得到造渣工艺稳定(尤其是前期易成渣、不返干)、转炉煤气CO比例提高,减少冶炼氧耗的效果。

《中国冶金》已发表3篇文章,已有超过10个钢厂进行试验和生产。其中湘钢120t转炉已替代20%-30%石灰生产1年半,不再新建300t/d的活性石灰窑,年减排CO2约10万吨。

争论点:少加废钢,CO2能否减排。

1.2.3.3 滑动水口出钢口控渣技术

2002年中国金属学会炼钢考察团在德国萨茨吉特(Salzgetter)钢厂看到200t转炉滑动水口出钢口使用。2006年三明钢厂首先使用成功(有专利),几年来已在全国30多座60-300t转炉使用。

主要优点:出钢下渣量小(一般均可≤ 3kg/t),三钢年均钢包渣层厚度≤28mm,因而可大幅度降低合金消耗并有利于下道精炼工序。

一般滑板更换时间6-15min,寿命10-20次,正研究进一步提高滑板寿命和减少更换时间的技术。

1.2.3.4 Co2在炼钢连铸生产中的应用

(1)在顶吹氧枪中加CO2技术思路是北科大朱荣教授首先提出来的,立意在于减少氧气流股中心区Fe蒸发。在30t转炉试验,吹入5%CO2,烟尘中Fe量减少15%。同时发现炉气CO比例升高,冶炼氧耗降低。如前所述,已纳入“十二五”重大科技发展支撑项目。

(2)加强研发CO2重新作为转炉底吹气源;作为连铸保护气体;作为钢包精炼防增氮保护气;作AOD脱[C]保[Cr]气体等新技术。大力减排CO2。

2 耐火材料的发展

前面已提到优质和功能耐火材料的开发应用,基本满足了炼钢连铸生产的要求,充分发挥了基础材料应有的作用。

钢铁生产中,耐火材料消耗量大的,对性能要求最复杂的就是炼钢、精炼、连铸的耐材,而镁质耐材起了最重要的作用。

2.1 耐火材料创新适应并促进了炼钢科技的创新发展

─ 镁碳砖的应用是氧气转炉炉龄跨越式发展的重要条件,而溅渣条件下,镁碳砖成份有了变化(如低碳镁碳砖)。

─ 镁质调渣剂是溅渣护炉长寿的必备材料。

─ 转炉滑板挡渣出钢的必要条件是复合材质滑板出钢口。

─ 镁铝尖晶石砖(或浇注料预制块)第一次把钢包寿命提高到百炉以上。低碳无碳钢包衬,防漏钢长命底吹透气砖等使钢包功能更加拓展。

─ 镁铬耐材曾经是RH真空精炼的保证,又随着环保要求的日益提高,替代的镁钙质材料在寿命、成本上更具优势。

─ 连铸三大件材质的不断改进(免预热长水口,复合结构防堵塞长寿命潜入式水口,快速更换水口等)确保连铸生产效率、铸坯质量不断上档次、上水平。

─ 薄带铸轧侧封至今仍首选功能性耐火材料。

─ 新型高效保温、绝热耐火材料功能不断改进,促使转炉、钢包、中间包长寿(如中间包寿命可达20-50小时)、安全运行,为钢厂以能源高效利用、转换再利用的能量流网络构建与优化创造了良好的条件。

仅以上列举的种种实例足以说明耐火材料的创新不但满足了炼钢创新发展要求,反过来也促进了炼钢的创新发展。 相互适应与促进是最恰当的表述。

2.2 耐火材料继续创新的几点建议

2.2.1 总的耐火材料性能要求目标依然是“更长寿、无污染、功能化”,而且强调稳定性

─ 更长寿是质量、成本的关键,也是无污染、功能化的标志。长寿的标准是动态提升的,更包含着配套、系统的概念。

─ 无污染是高品质钢生产的必要条件,也是耐火材料生产流程自身的要求,即绿色化发展。

─ 功能化既是指有利于钢质量的改进,又指具备满足一些特殊工艺要求的性能,还指具有综合的性能。

2.2.2 加快完善和推广耐材应用的几项技术

─ 耐材修复(再制造)再利用技术

─ 不定型耐材快速施工技术(包括拆卸技术)

─ 在线热维修技术

2.2.3 不断开发新工艺要求的耐材新产品

─ 转炉出钢挡渣滑动水口

─ 电磁冶金耐材(如旋流与约束水口,磁悬浮冶金用耐材等)

─ 薄带铸轧中间包与侧封耐材

─ 在线检测用特种耐材

─ 新型熔融还原用耐材

炼钢科技创新与耐火材料的进步,一定会继续推动钢铁生产水平迈上新的、更高的台阶。