阜新紫砂陶土提纯及工艺性质对比研究

- 发布人:管理员

- 发布时间:2015-07-09

- 浏览量:584

任瑞晨 张乾伟 盂媛媛 李彩霞 王秀兰 王亚峰

紫砂陶土是含铁黏土质粉砂岩,含氧化铁较高。高品位紫砂具备制陶所必需的矿物及化学组成,物理性能也满足制陶工艺要求,可单独成型,或辅以改性SiCp和陶瓷纤维以增韧,或辅以镁质黏土、铝土矿、锂辉石降低烧成温度,提高耐热性能。但天然紫砂在成矿过程中常伴有砂石(主要为颗粒石英)、云母碎屑等,需加以提纯才能作为优质制陶原料。

1 紫砂原料工艺矿物学分析

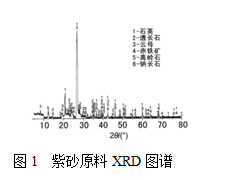

1.1 主要矿物组成分析 利用D8型X射线衍射仪对阜新紫砂矿物组成进行分析,结果见图1。从图1可看出,阜新紫砂陶土原料主要矿物组成为石英、高岭石、云母及少量赤铁矿、透长石、钠长石、方解石,属铁质黏土—石英—云母系矿物。

1.2 主要化学成分及其影响 紫砂陶土品位与SiO2、Al2O3、CaO、MgO、TiO2、K2O、Na2O含量紧密相关,其含量均有一定范围。Fe2O3含量在一定程度上决定紫砂品位、阳离子交换能力和活性,其含量须满足紫砂呈色要求,含量越高,着色越深。A|2O3含量影响紫砂工艺性能(包括成型和烧成),含量越高,其工艺性能越好,但在成型和烧成性能满足应用的前提下,Al2O3含量也可不作为紫砂重要指标。于紫砂陶土原料中以石英形式存在SiO2,在陶瓷成型和烧结中作为瘠性原料,其含量的高低有合适范围。CaO含量是影响紫砂陶土品位和性能的关键,其含量在紫砂原料中波动较大则可能成为紫砂原料中有害杂质成分。TiO2、MgO、K2O、Na2O含量均在合理范围内即可。

以紫砂原料中主要化学成分为主要参考依据,品位比对值(GCV)按式(1)计算,GCV值越大,可初步确定紫砂陶土相对品位越高。

品位比对值(GCV)=w(Al2O3)+w(Fe2O3)-w(CaO)(1)

阜新紫砂原料呈紫红色,混杂有砂石,块状,莫氏硬度约为1,易碎,用水浸泡呈泥浆状。国内紫砂陶土泥料以宜兴紫砂泥最佳,各地紫砂研究常以其为参考比较。取江苏宜兴紫砂(A)和宜兴泥(B)与阜新紫砂陶土原料(C)作对比,其主要化学成分和GCV见表1。

从表1可知,就品位比对值,宜兴紫砂优于阜新紫砂陶土原料。阜新紫砂陶土原料SiO2含量偏高,较宜兴紫砂GCV均值低14.33百分点;其Al2O3含量较宜兴紫砂均值低7.35百分点,SiO2与Al2O3质量比值为3.97,较宜兴地区均值1.85~2.66偏高,体现在工艺性能上与宜兴紫砂相差较大;其Fe2O3为5.63%,较宜兴紫砂均值低3.34百分点,低于紫砂含铁量均值6%~10%,因而阜新紫砂陶土原料呈紫红色、着色较宜兴紫砂浅,在后期烧成中烧成温度可能偏高;其CaO含量约为宜兴紫砂泥的9倍,CaO是以方解石形式存在,含量过高可降低紫砂原料可塑性,使成型困难,同时降低成型后(烧结前)坯体强度,且方解石在烧成过程中液相黏度较低,高含量CaO极易造成陶瓷烧结变形。

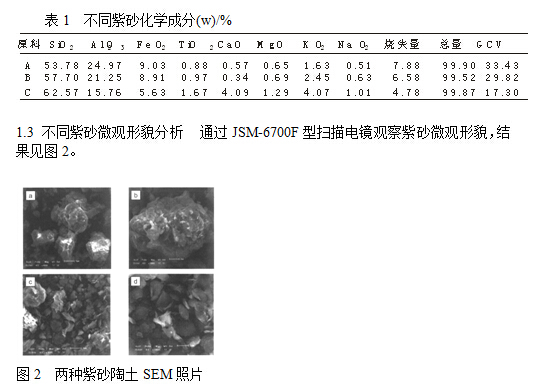

阜新陶土:a-×4000;b-×10000;

宜兴紫砂泥:c-×4000;d-×10000

从图2a、图2c可看出,阜新紫砂陶土原矿含片层状黏土,粒度不均;有粒状矿物杂质,结合XRD分析可知主要为石英颗粒;宜兴紫砂泥中片层状黏土结构与粒状杂质解离充分,粒度多为5~20μm,有颗粒状说明其存在调砂工艺。从图2b、图2d可看出,阜新紫砂陶土典型的片层状黏土丰富且粒径较大,但分散差,有粒状矿物附着;宜兴紫砂泥片层状黏土粒径较小,分散性较好,鲜见粒状矿物附着、掺杂。要提高阜新紫砂陶土原料中片层状黏土矿物比例和分散性,提高其可塑性和坯体机械强度等工艺性能,须脱除粒状矿物杂质尤其是石英。

2 结果与讨论

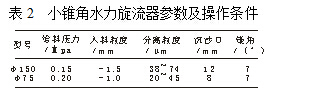

2.1 紫砂陶土提纯工艺技术试验研究 采用φ150mm、φ75mm小锥角水力旋流器,对阜新紫砂陶土进行提纯试验研究,水力旋流器参数及操作条件,见表2。

利用强力搅拌机擦洗紫砂原料,脱除+1.5mm杂质,除砂后物料制浆(质量分数25%),于搅拌桶搅拌、浸泡2h,泵入旋流器,提纯工艺流程见图3。

2.2 提纯紫砂化学成分分析 阜新紫砂陶土原料按图3工艺提纯后,分别得φ150-底流、φ150-溢流、φ75-底流、φ75-溢流4种物料。其中φ150-底流大部为砂石(石英、方解石等)和云母碎屑。取φ150-溢流(1#)φ975-溢流(2#)物料进行主要化学成分分析,结果见表3。由表3可知,975-溢流GCV最高,为24.73%,相对品位最佳。与原料相比,Al2O3,Fel2O3含量分别提高2.48百分点、2.03百分点,其SiO2、CaO含量显著降低,分别降低2.71百分点、2.92百分点,品位比对值提高7.43百分点。浸泡、强搅拌工艺有利于紫砂陶土发生层间剥离,减小其粒度,提高其分散性,将包裹于紫砂陶土片层状结构中细粒粒状矿物裸露于矿浆中,使砂石(石英、方解石等)和云母碎屑经勿级进入底流,从而相对提高溢流紫砂品位。

王平等研究了Fe2O3在紫砂陶土中的作用及机理,发现在紫砂陶土中网(絮)状分布的Fe2O3活性大于其他氧化物。提纯紫砂Fe2O3含量的提高有利于紫砂陶土的阳离子交换能力的增强,使紫砂器具具有更大活性,从而具有“保鲜”功能,因此紫砂陶土提纯中,在合适的范围内,适当提高Fe2O3的含量有利于增强紫砂活性。

2.3 提纯紫砂粒度分析 粒度对紫砂成型和烧成影响较大,颗粒粒度小,烧结温度低,坯体机械强度增加,可塑性和致密度提高,有利于开发特种陶瓷原料,但收缩率大,易变形;颗粒粒度大,其可塑性和强度均降低,成型困难,但烧制不易变形。

采用龚关等研究超细粉体粒度分布测定条件,以蒸馏水为分散液,六偏磷酸钠为分散剂(质量分数0.5%),分散时间2min,用BT-9300激光粒度分析仪对阜新紫砂陶土原料及φ75-溢流进行粒度分析,结果见图4。

从图4可看出,阜新紫砂陶上原料粒度分布范围宽,D50为8.47μm;φ75-溢流粒度分布为1.77~19.52μm占80%,D50为6.52pμm,体积平均径D[4,3]为8.73μm。其粒度分布曲线呈现黏土类矿物粒度分布的多峰分布特征,总体分布为负态非对称分布。提纯前后物料均呈现4个粒度分布峰,较低峰值在首,高峰值在后,之间有平缓过渡。φ75-溢流粒度分布曲线左侧2个峰值相对“低而窄”,代表细粒级组分,平均粒径范围6.52~20μm,含量50%~93%;且向粗粒级延伸的趋势较向细粒级延伸趋势快,即物料粒度分布不均,以峰值为中心细粒级分布较为密集结合化学成分及含量分析,就粒度对紫砂工艺性能影响,φ75溢流粒度偏小,在后期成型、烧成过程中可调砂,适当提高D50粒径,以保证紫砂成型、烧成。

2.4提纯紫砂微观形貌分析 φ75-溢流微观形貌见图5。比较图5、图2a、图2b可知,大部分粗粒级颗粒状杂质已脱除,粒状矿物明显减少,粒度减小;产品较原矿均匀,其片层状黏土分散性提高,镜下粒度在5μm以上,与粒度分析结果一致;其片层状黏土边缘亦可见极细颗粒状矿物,镜下粒度约2μm。由此可见,经φ150mm和φ75小锥角水力旋流器提纯后,溢流产品均显著增加了片层状紫砂陶土比例,提高了紫砂陶土的分散性和纯度,与主要化学成分及含量分析结果相符,紫砂相对品位得到提高。

3 结论

采用小锥角水力旋流器对阜新紫砂陶土原料进行提纯,经φ150mm一次分级,其溢流进入φ75mm二次提纯,主要有益组分Al2O3、Fe2O3含量提高2.48百分点、2.03百分点,有利于提高紫砂阳离子交换能力和活性,其他组分SiO2、CaO含量降低2.71百分点、2.92百分点,品位比对值提高7.43百分点;其片层状黏土主要粒度为6.52~20gm,实现了紫砂工艺矿物学性能和作为优质制陶原料工艺性能的显著改善。