镁锆砖的生产与应用

- 发布人:管理员

- 发布时间:2013-03-25

- 浏览量:477

【字体: 大 中 小 】

刘 昭 王俊涛 叶亚红 刘锡俊 翟耀杰

刘晓磊 张跃峰 王庆朝 陈卫敏

虽然单纯的氧化镁质耐火材料应用广泛,但存在一些内在的弱点,如其热膨胀系数大,抗热震性能差,易吸潮水化,熔渣易渗入砖内甚深,抗热剥落与结构剥落性不好等。而通过添加锆英石(ZrSiO4)复合的镁质耐火材料则克服了这些弱点,通过引入ZrO2,可使低熔点物成为孤岛状,而不至于形成连续的液相,提高了材料的抗渗透能力和抗侵蚀性。

1 试验

1.1 原料

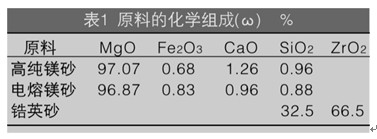

选用高纯镁砂、电熔镁砂与锆英砂为主要原料,其化学组成见表1。

1. 2 试样的制备

将锆英石直接加入镁砂中,按普通镁砖工艺生产镁锆砖,锆英石与镁砂质量百分比的比值分别为 95∶5.0,90∶10,85∶15,80∶20,75∶25,70∶30。采用3级配料,临界粒度4mm,粗中细颗粒按最紧密堆积原理搭配,加入纸浆液的复合结合剂。混碾均匀,在630t的摩擦压砖机上制成230 mm × 115 mm ×65 mm的标砖,砖坯密度>3.1 g·cm-3。干燥后置于以天然气为燃料的高温隧道窑分别经1560、1580、1600℃烧成。

2 结果与讨论

2. 1 镁锆砖的常温物理性能

锆英石加入量对显气孔率、体积密度和耐压强度的影响如图1、图2、图3所示。

由图可知,随着温度的升高,镁锆砖的体积密度逐渐升高,显气孔率逐渐下降,而耐压强度在1580℃时最高。这是由于在1600℃时镁锆砖的表面出现较多的细小裂纹,并有过烧现象(收缩较大,较小幅度扭曲),导致其强度下降。所以,烧成温度在1580℃时各项物理性能达到最佳值。

随着锆英石加入量的增加,体积密度和耐压强度先增大后减小,而显气孔率则先减小后增大。这是由于随着锆英石含量的增加,MgO与由ZrSiO4分解出庙来的SiO2生成熔点较高(1890℃)的镁橄榄石2MgO·SiO2(M2S)含量也逐渐增加,砖的性能逐渐增强。当锆英石加入量为20%时性能最好,超过20%时性能开始下降,这是由于ZrSiO4分解出来的SiO2,开始过剩,多余的SiO2生成了低熔点的硅酸盐相,使系统液相量增加,砖的物理性能逐渐下降。

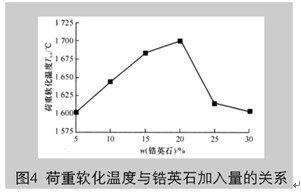

2. 2 荷重软化温度

图4为荷重软化温度与锆英石加入量的关系。由图可知,随着锆英砂量的增加,荷重软化温度先增加后降低,在锆英砂为20%时,荷重软化温度最高,此时荷重软化温度>1700℃,是因为生成了大量熔点较高(1890℃)的镁橄榄石2MgO·SiO2(M2S);而且ZrSiO4分解出来的ZrO2促使主晶相晶粒长大,品格发育更加完善,提高了高温液相的黏度,导致硅酸盐相更加孤立地存在于高温固相交界处,增强了基质中高温固相镁橄榄石(M2S)的直接结合率,基质中显微组织结构得以改善,从而提高了镁锆砖的荷重软化温度以及其抗侵蚀能力。

荷重软化温度是表征砖在持续升温过程中抵抗高温和恒定荷载的能力,也一定程度表明砖在使用条件下的结构强度和蠕变性能。在实际应用中镁锆砖砌筑于玻璃窑蓄热室格子体中部,较高的荷重软化温度对承受上部格子砖的荷载,缓冲热应力和机械应力,保证格子体安全稳定运行有较好实用价值。

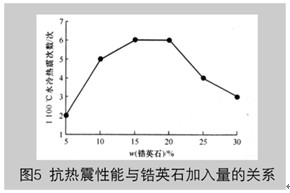

2. 3 抗热震性

图5为抗热震性能与锆英石加入量的关系。由图可知,锆英石加入量在15%和20%时抗热震性能都比较高,达到了6次。这是由于含ZrO2复合材料,在烧后冷却过程中,部分t-ZrO2便会转化成m-ZrO2,相变所伴随的体积膨胀和剪切应变,使m-ZrO2周围产生大量微裂纹和微裂纹核,在这些微裂纹处于主裂纹前端作用区时,吸收或释放了主裂纹的一部分能量,增加了主裂纹扩展所需能量,减少了主裂纹前部的应力集中,抑制了主裂纹的扩展,从而提高了材料的韧性。

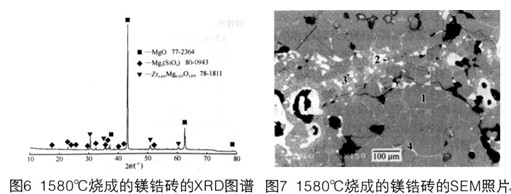

2. 4 镁锆砖的物象分析

图6、图7分别为在1580℃烧成的镁锆砖的 XRD图谱及SEM照片。由图7可知:烧成后生成了大量的镁橄榄石(M2S),由SEM照片上的标记可看出灰色方镁石(1-MgO)晶粒基本呈孤立分布,晶形发育良好,境界分明,晶粒间胶结相主要是浅灰的镁橄榄石(3,4-M2S),镁橄榄石作为结合相,把方镁石—方镁石联在一起,白色的球状氧化锆(2-ZrO2)均匀地分布在方镁石之间,各物相之间的直接结合程度非常好,大大提高了镁锆砖的抗侵蚀性。

3 结论

(1)随着锆英石加入量的增加,体积密度、耐压强度、荷重软化温度和抗热震性先增大后减小,而显气孔率则先减小后增大,锆英砂加入量为20%时性能达到最大值;

(2)锆英砂加入量为20%,烧成温度为1580℃时综合性能达到最佳值;

(3)锆英砂加入量为20%制得的镁锆砖有较高的荷重软化温度及良好的抗侵蚀性和抗热震性,非常适合用做玻璃窑蓄热室的格子体砖。

上一篇:第五届“镁博会”取得圆满成功