炼钢用镁质耐火材料--MgO-C砖(1)

- 发布人:管理员

- 发布时间:2014-02-19

- 浏览量:1228

在炼钢方面,镁质耐火材料主要应用于转炉和电炉冶炼过程中。使用的主要是MgO-C砖以及镁质修补料和镁质捣打料等。

MgO-C砖是目前应用最为广泛、使用量最大的镁质耐火材料之一,也是含碳耐火材料的代表性制品。MgO-C砖一般多为不烧制品,所用原料主要有镁砂、石墨、结合剂以及添加物等。由于石墨的难润湿性以及各原料间的形状和比重等差异,因此,其生产设备以及制造工艺过程有别于单一氧化物系耐火材料。

MgO-C砖的特性以及影响因素如下:

1 抗渣侵蚀性

由于MgO-C砖中的石墨不被熔渣所润湿,因此,MgO-C砖具有优良的抗渣侵蚀性能。影响MgO-C砖抗渣侵蚀性能的主要因素有:氧化镁的纯度、氧化镁的晶粒大小、石墨的纯度、石墨加入量以及炉渣碱度等。

(1) 氧化镁纯度和氧化镁结晶粒度的影响

图1示出了氧化镁纯度以及化学组成对MgO-C砖抗渣侵蚀性能的影响。

由图可见,氧化镁颗粒的化学组成对MgO-C砖抗渣侵蚀性能的影响非常大。随着氧化镁纯度的提高、杂质中B2O3含量的减少以及CaO/SiO2的升高,MgO-C砖的抗渣侵蚀性能明显改善。

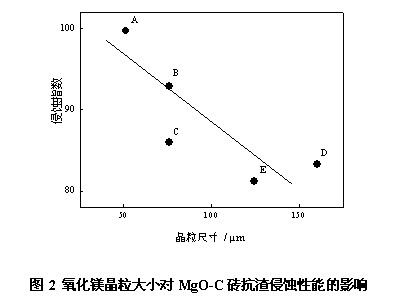

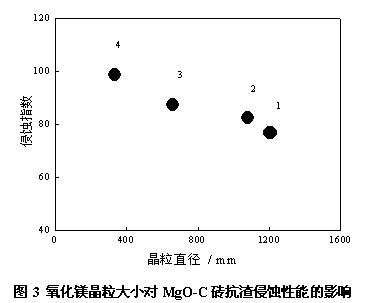

图2和图3示出了氧化镁晶粒大小对MgO-C砖抗渣侵蚀性能的影响。

由图可见,随着氧化镁结晶粒度的增大,MgO-C砖的抗渣侵蚀性能显著提高。当结晶粒度很小时,由晶界浸透进入氧化镁颗粒内部的熔渣量增加,使结晶颗粒相互解离流入熔渣。在MgO-C砖的实际应用过程中也发现,氧化镁颗粒向渣中的溶解是控制其损毁速度的限制性环节,因此,对于损毁速度较大的部位,常使用纯度较高、杂质含量较少的电熔氧化镁作为生产MgO-C砖的原料。

2 石墨纯度和石墨加入量的影响

石墨对MgO-C砖的影响主要体现在以下几个方面:

1) 石墨可以有效抑制熔渣向耐火材料内部的浸透;

2) 石墨可以提高耐火材料的抗热震性能;

3) 石墨氧化使耐火材料组织劣化;

4) 石墨加入量的改变会影响耐火材料的机械性能。

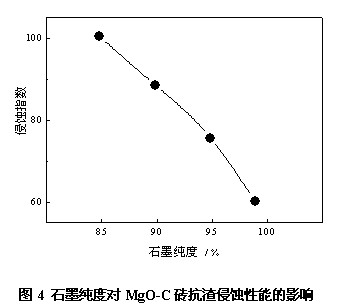

因此,石墨的纯度和石墨加入量对MgO-C砖性能具有重要影响。图4示出了石墨纯度对MgO-C砖抗渣侵蚀性能的影响。由图可见,随着石墨纯度的提高MgO-C砖抗渣侵蚀性能明显改善。

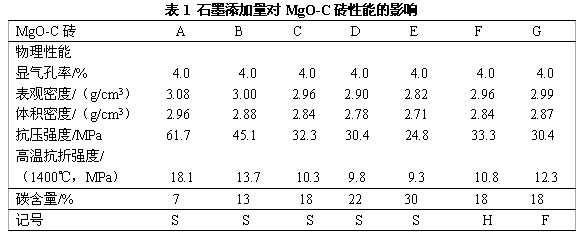

石墨添加量对MgO-C砖性能的影响如表1所示。

S:烧结氧化镁;H:烧结氧化镁50%+电熔氧化镁50%;F:电熔氧化镁。

由上表可见,随着碳含量的增加,MgO-C砖的高温强度降低。但当碳含量在18~30%时,其高温强度基本上维持在一个定值。这是因为当碳含量达到18%时,MgO-C砖中的基质部分已经占到总体积的40%,因此,整个耐火砖的性能实际上可以由其基质部分的性质所决定。

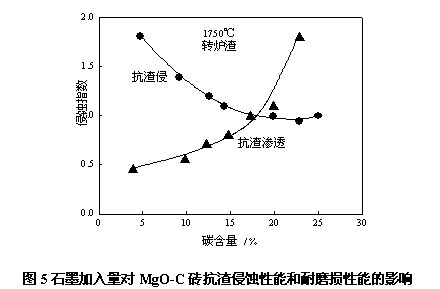

图5示出了石墨加入量对MgO-C砖抗渣侵蚀性能和耐磨损性能的影响。

由图可见,MgO-C砖的抗渣侵蚀性能随着石墨添加量的增加而明显提高,并且在碳含量为20~23%时达到最佳。一般认为,这是因为当碳含量达到20%时,MgO-C砖内的充填组织结构就要发生变化。MgO-C砖的耐磨损性能则随着碳含量的增加而降低。

3 炉渣碱度的影响

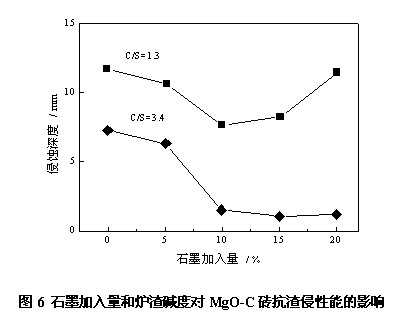

图6示出的是使用转炉炉渣进行的试验结果。即炉渣碱度CaO/SiO2约为3的侵蚀试验结果。

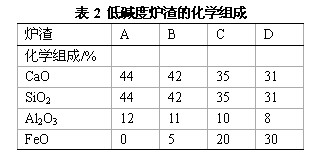

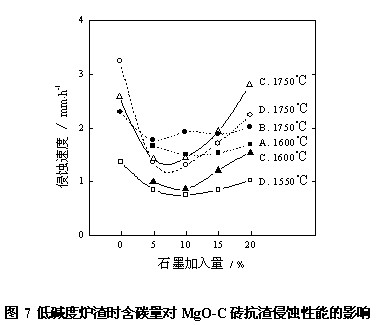

当炉渣碱度变化时,含碳量对MgO-C砖抗渣侵蚀性能的影响也随之发生变化。7示出了利用表2所示的低碱度炉渣进行的渣侵蚀试验结果。

由图可见,当炉渣碱度为1左右时,即,在低碱度的条件下,MgO-C砖的含碳量为5~10%时,其抗渣侵蚀性能最好。

上一篇:气化炉用镁质耐火材料