1冷态投补料

镁质类冷态投补料一般用冶金镁砂和镁白云石砂破碎成骨料和粉料,骨料临界粒径为10mm的统料,用量为60%~70%,粉料细度为180目左右,同时添加铁粉、焦末和沥青粉等,其合用量为35%~45%。采用高铁钙镁砂,可不用铁粉。炉窑于冷态或热态,将冷态投补料投进损坏部位,先进行补层烧结,再兑铁水炼钢或废钢,进行冶炼。例如,10mm~5mm的用量为25%~35%,5mm~3mm的为20%~25%,3-0mm的为15%~25%,铁粉4%~10%,沥青粉和树脂粉用量为6%~12%,另加外加剂。因颗粒级配合理,堆积密度大,易使料层致密;添加结合剂和外加剂,能使料层烧结,提高强度和耐蚀性。该料MgO≥69%,C≥3.5%,Fe2O35%左右,在转炉炉底和大面上使用,寿命为3-6次。

2新型补炉料

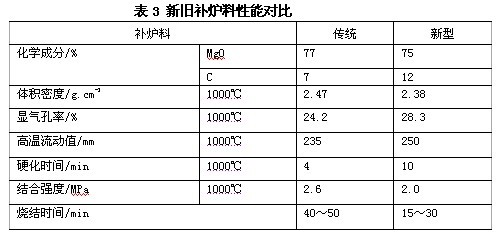

转炉装料侧、炉底及出钢口附近,使用条件苛刻极易损毁。为此开发了新型补炉料。该料特点是投掷到炉衬上,能自由摊平,与炉衬黏结好、易烧结,使用寿命为10~50次。新型补炉料也称作快速烧结投补料、热态修补料和热态自流修补料等。原材料主要有电熔镁砂、烧结镁砂和制砖镁砂等,临界粒径有18mm、10mm和8mm等,一般采用连续四级颗粒级配,骨粉料质量比约7:3,结合剂用沥青和酚醛树脂等,并加分散剂和其他外加剂。表1为新型补炉料用结合剂和分散剂的性能。

新型补炉料一般用复合结合剂,同种结合剂如沥青,也是复合使用好,其用量为4%-12%。沥青加入量大,料的流动性好,但烧结时间长而影响炼钢。树脂粉加入量也不宜太大,否则会增加成本,也影响使用。

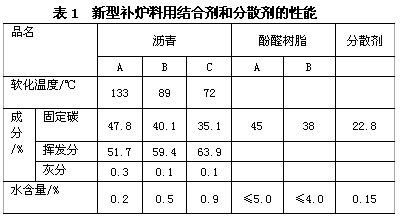

采用MgO≥95%的烧结镁砂作>1.0mm的骨料,<1.0mm的用MgO>96%的电熔镁砂,颗粒级配:8mm~1mm,40%;1-0mm,45%。用不同结合剂配制的材料配方和性能,见表2。

表中烧结时间系指将拌和料装进Φ50mm×50mm的金属模中并放进1100℃炉内至不冒黑烟的时间。从表2中看出,在镁砂料为85%、复合结合剂和分散剂分别均为2%时,随着沥青软化温度的降低,补炉料的体积密度和耐压强度逐渐增加,烧结时间缩短,铺展性增大,最小厚度减少。厚度减少不利于抗熔渣侵蚀和提高使用寿命。如编号6的其他性能好,但其最小厚度小是不利的。编号1较厚但其他性能不好,也影响使用。软化温度低的沥青,能较快的熔化并迅速形成致密炭化硬壳,阻碍了内部沥青挥发分的排除。该沥青挥发分比较多,排除不畅,使补炉料形成夹层或贯通气孔,将严重影响使用。综合而言,编号4和编号5的补炉料较好。如果不考虑气孔和夹层的影响,应尽量采用软化温度低的沥青作结合剂,配制新型补炉料。

在新型补炉料中,一般采用沥青作结合剂,用量为6~15%。有时还加流动剂、促凝剂和烧结剂等。采用树脂作结合剂成本较高,宜与沥青并用,发挥各自的特性:在低于1100℃时,结合剂炭化后与分散剂形成的网状结构,获得强度;在1200℃左右时,该网状结构和烧结剂在起作用,提高其强度;高温时网状结构失去作用,修补料的自烧结和自结合,提高了修补层的性能。

同时,与熔渣相遇,其Fe2O3与MgO反应生成铁酸镁与MgO一起保护修补层。复合结合剂的结合机理是:酚醛树脂热固化后具有各向同性的玻璃状结构,高温下炭化产生炭而形成炭结合,获得强度。沥青在软化阶段,能润湿修补料,提高料的流动性和铺展性。高温时,能提供石墨化碳,固相炭化结构是镶嵌结构,能提高强度且抗氧化性好。这就是说,通过酚醛树脂复合煤沥青,在高温下形成了网状结构和碳结合,提高了修补料的强度、耐蚀性和抗氧化能力。分散剂能提高修补料的流动性和铺展性,高温时能与修补料中的有关物料反应,生成新物相而提高其强度;烧结剂能提高中温阶段修补料的强度,应合理选择材料和用量。

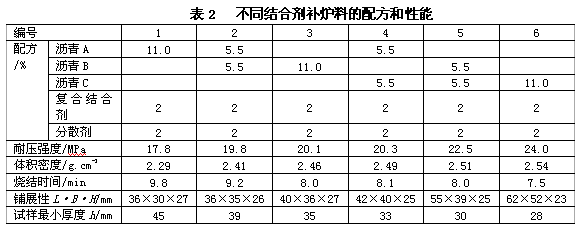

3新旧补炉料性能对比

表3为新旧补炉料性能对比。新型补炉料碳含量增加、体积密度和强度降低了,高温流动值增大和烧结时间缩短,可满足生产节奏的要求,使用寿命提高了25%左右。