镁质耐火原料--镁砂

- 发布人:管理员

- 发布时间:2013-07-25

- 浏览量:1991

1镁砂的物理化学性质:

镁砂主要化学成分为MgO,矿物成分为方镁石等轴晶系,密度3.56~3.65g/cm3,莫氏硬度为5.5,熔点2800℃,在1800~2400℃显著挥发。纯方镁石无色,呈立方体、八面体或不规则粒状。随着Fe2O3、CaO含量的增加色泽由浅变深,呈黄色、褐色、黑褐色。方镁石晶粒尺寸随缎烧温度的提高和保温时间的延长而相应地增大,其杭水化性和坑渣使性性也相应增强。

镁砂中的杂质来源于菱镁矿中的白云石、滑石、透闪石、石英等,使镁砂含有SiO2 、Al2O3 、Fe2O3 、CaO等杂质成分(海水镁砂中还有B2O3 )。

将天然菱镁石或轻烧氧化镁球在回转窑或竖窑中于1500℃~2300℃温度范围内煅烧,通过一系列物理化学变化,使MgO通过晶体长大和致密化,转变为几乎为惰性的烧结镁砂,亦称重烧镁砂。烧结镁砂是生产镁质制品的重要原料。

烧结镁砂中可能存在的氧化物,应该是主成分MgO和主要的杂质成分CaO,SiO2。因此,烧结镁砂主要为MgO-CaO-SiO2三元系。三元系中与MgO共存的矿物,随CaO/SiO2比不同而改变。如果考虑矿石中的次要杂质Fe2O3和Al2O3,则烧结镁砂应属于MgO-CaO-Fe2O3-Al2O3-SiO2五元系。

烧结镁砂中MgO、CaO、Fe2O3、Al2O3、SiO2五元组分所形成的共存矿物,为方镁石(MgO)、镁橄榄石(M2S)、钙镁橄榄石(CMS)、镁硅钙石(C3MS2)、硅酸二钙(C2S)、铁酸镁(MF)和镁铝尖晶石(MA)。如果CaO/SiO2>2,还可能有硅酸三钙等矿物,情况较为复杂,烧结镁砂中也少见,将在白云石一节中讨论。这些矿物的性质和组合方式是决定烧结镁砂性质的基本因素。

对镁砂的性质,应该从纯度CaO/SiO2比,烧结程度,显微组织结构特征等方面来认识烧结镁砂的性质,做综合的评价。

烧结镁砂的纯度与CaO/SiO2比、烧结镁砂中主成分MgO与杂质氧化物CaO、SiO2、Fe2O3、Al2O3等相对含量高低,是决定其主晶相方镁石含量和结合相分布的基本因素。由此,将烧结镁砂分为高档镁砂(MgO≥97w%),中档镁砂(MgO≥95~96w%)和低档镁砂(MgO <95w%)。烧结镁砂在主成分MgO相同的情况下,杂质氧化物的分布特别是CaO/SiO2比又是决定烧结镁砂性质的一个重要因素。CaO/SiO2摩尔比在1~1.5之间的烧结镁砂,主要结合相为低熔点的CMS和C3MS2,这类镁砂制得的制品,高温结构强度、耐侵蚀、抗热震性都较差;而CaO/SiO2<1或>2的烧结镁砂,其结合相为高熔点的M2S、C2S、和C3S则使制成品有较高的高温结构强度和耐侵蚀性。另外,还应该注意的是由于高温下CaO对MgO有一定的溶解度,这就可能使低熔点的C3MS2、CMS相在更大的CaO/SiO2比范围内出现,这一点对高纯低钙低硅含量镁砂影响更为敏感。因此为避免低熔点硅酸盐相的出现,往往希望这类镁砂的CaO/SiO2>3。

致密程度:烧结镁砂的致密程度,表征其烧结程度的好坏。菱镁石自CO2分解生成轻烧MgO,至高温下达到死烧的一个重要变化,是主晶相方镁石的晶体长大,体积收缩,晶格常数降低,真密度提高,抗水化性能增强。以前常用烧结镁砂的真密度和水化失重百分率来表征其烧结程度即致密性。但由于镁砂的真密度不只与烧结程度相关还受其化学矿物组成影响。因此,人们改用镁砂颗粒体积密度,来衡量镁砂的致密程度,认为这比用真密度能更确切反映出镁砂的烧结程度。

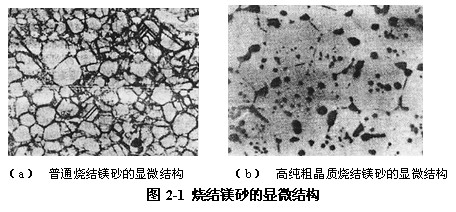

显微结构:显微结构系指镁砂中主晶相方镁石粒径大小,形状与分布,结合相包括玻璃相的分布特征。它对材料的高温结构强度,耐侵蚀性和抗热震性等都有重要影响。烧结镁砂的显微结构有两种典型类型。如图2-1(a)(b)。(a)的特征是主晶相方镁石晶粒呈浑圆状,粒径一般在0.04~0.5mm之间,粒间为以CMS,M2S和少量玻璃相组成的胶结物结合;(b)中主晶相方镁石晶粒边界趋笔直,晶体主要呈具有较规则几何外形的多边形粒状,结合相包括气孔处于方镁石晶粒交界处呈孤立状,主晶相晶粒呈直接结合。

2.3烧结镁砂的生产工艺和技术条件:

根据原料的烧结特性和镁砂产品技术要求不同,在镁砂生产工艺上可采用一步煅烧或二步煅烧工艺。

一步煅烧法:具有一定粒度的菱镁石,在竖窑或回转窑内,使用焦碳,无烟煤或无灰燃料煅烧,煅烧温度一般在1600℃以上,烧后产品经过检选即为烧结镁砂。这种烧结镁砂由于受焦炭等燃料灰份影响,往往使烧结镁砂中增加2%左右的SiO2。低档镁砂通常采用这种生产工艺。

二步煅烧法:将天然菱镁石或提纯的菱镁矿精矿粉,于回转窑,悬浮焙烧炉,多层炉,沸腾炉或反射窑经1000℃左右轻烧得到轻烧氧化镁,再经过细磨,压球或压坯,在竖窑或回转窑,隧道窑1700℃以上温度煅烧,制得烧结镁砂。二步煅烧法的优点是原料经精选细磨压球过程,成分得到纯化均化,母盐假像被破坏,经半干或干法压球(坯)致密化,经高温煅烧,可制得高纯度,高致密度的优质烧结镁砂。通常中、高档镁砂均采用这种方法生产。

电熔镁砂又称电熔氧化镁。它是将菱镁矿或烧结镁砂在电弧炉中,经2500℃左右的高温熔融,冷却后再经破碎而得的产品。其纯度依原料纯度而异。

电熔镁砂的主晶相为方镁石。方镁石因从熔体中结晶出来,所以晶体粗大,晶体直接接触程度高,结构致密,高温体积和化学稳定性好,在大气中抗水化性和抗渣性都较好。在氧化气氛中,能在2300℃以下保持稳定,质纯者高温力学性能也较好。可用作高档镁碳砖的主体原料。纯净粗大方镁石晶体还具有特殊的光学性质。电熔镁砂能更充分地发挥出方镁石的一些优越性能。

海水镁砂的生产始于1855年。海水镁砂MgO含量均在95%以上,化学成分易于调节,体积密度高达3.30-3.49g/cm3。在缺少天然菱镁石资源的地方,是获取优质MgO的重要途径。

海水中金属元素除钠外,镁是最丰富的。从海水中提取MgO,主要经过如下步骤:

1)制取消石灰

2)将消石灰加入海水中,与MgCl2、MgSO4作用生成Mg(OH)2沉淀

3)将提取的Mg(OH)2在1600-1850℃高温下煅烧,即得到海水镁砂

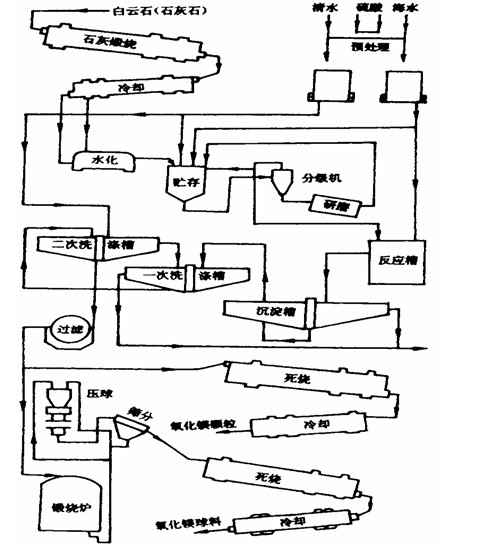

国外有用卤水浓缩液(MgCl2)喷入1000℃的热解塔中,使MgCl2与蒸汽反应生成MgO和盐酸,经洗涤脱除可溶性盐,制成Mg(OH)2,再经高温煅烧得到盐湖镁砂。工艺流程见下图 。

我国西北和西南盐湖中水氯镁石(MgCl2·6H2O)储量丰富,中南大学采用氨法制备已取得实验室成果。

无论海水镁砂还是盐湖镁砂,均属优质镁砂,但其共同弱点是都有约0.5%左右的强熔剂B2O3,因此降硼是生产这类镁砂的关键性技术之一。海水镁砂中,B2O3的含量最好低于1 %。目前高纯海水镁砂B2O3含量小于0.1%。降硼的技术措施一是减少氢氧化镁对硼的吸附量,二是高温煅烧脱硼。

海水镁砂除主成分MgO外,杂质有CaO、SiO2、Fe2O3、Al2O3、B2O3等。前四种杂质主要来源于沉淀剂轻烧白云石或石灰,由于消石灰中的不溶物会混入

Mg(OH)2沉淀中,因此原始碳酸盐的来源有一定重要性。B2O3来自于海水,它的强熔剂作用主要表现在,B2O3分布主要聚集在方镁石晶粒周围的硅酸盐中,在方镁石晶粒中也有少量的固溶硼。硅酸盐相中的硼,会提高其对方镁石的润湿程度,从而降低方镁石晶粒间直接结合程度,极大地降低了海水镁砂的高温抗折强度,高温蠕变等性能。如海水镁砂中即使B2O3含量为千分之几,也足以使它在1200-1250℃的抗蠕变性能降低。对海水镁砂高温强度的影响,B2O3与Al2O3、Cr2O3、Fe2O3等氧化物相比, 其危害性比率依次为70:11:3:1。所以降硼是提取海水镁砂的关键性技术。我国无海水镁砂生产。

耐火材料的质量在很大程度上取决于原料的质量。制造镁碳砖等耐火材料所用的镁砂原料应满足如下要求:

1)镁砂中MgO含量要高。MgO含量高,杂质数量势必较少。从而结构中的硅酸盐相数量也较少,因此可以降低方镁石晶体被硅酸盐分割的程度,即提高镁砂颗粒中方镁石晶粒间的直接结合,减弱熔渣对晶界的渗透。

2)高的钙硅比(C/S).

3)低B2O3含量。

4)烧结程度好,从而使镁砂具有高体积密度、低气孔率和方镁石结晶大、晶体发育好,的特点。

上一篇:含镁矿物--透闪石

下一篇:镁质耐火原料--镁铬砂