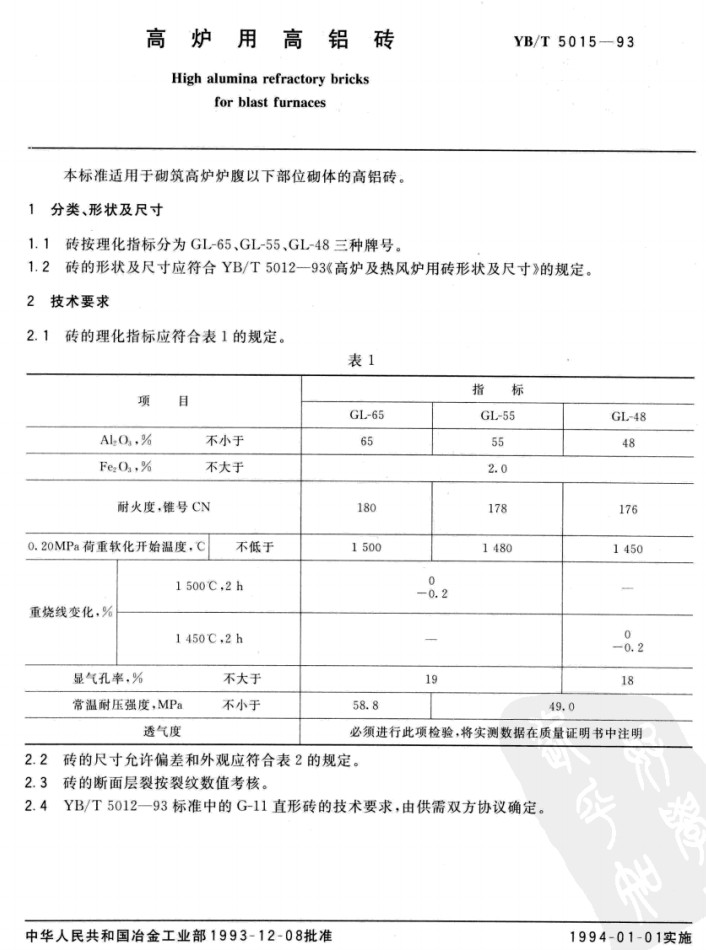

镁钙系耐火材料的研究现状

- 发布人:管理员

- 发布时间:2014-02-08

- 浏览量:2539

吴占德 蒋明学

西安建筑科技大学材料科学与工程学院 陕西西安 710055

摘 要 简要介绍了镁钙系耐火材料的特性和用途,回顾了国内外镁钙系耐火材料的发展历程和发展概况,着重阐述了为提高镁钙系耐火材料的抗水化性所采取的各种措施,并且重点介绍了煅烧温度对镁钙系耐火材料抗水化性的影响。

关键词 镁钙系耐火材料,抗水化,综述

镁钙系耐火材料的主要化学成分为MgO和CaO,主要物相为方镁石和方钙石,它汇集了MgO和CaO各自的优点,具有以下特性:

1)由于MgO、CaO均为高熔点氧化物,且二者的最低共熔温度为2 370℃,因此具有良好的耐高温性能。

2)由于熔渣与镁钙系耐火材料中的CaO反应生成高耐火度的C2S和C3S,使熔渣的黏度提高,润湿角增大,从而抑制了熔渣对耐火材料的渗透和侵蚀,因此具有良好的抗渣性。

3)镁钙系耐火材料中的游离CaO在高温下具有较好的塑性,可以缓冲热应力,因此镁钙系耐火材料具有良好的抗热震性。

4)在常见氧化物中,CaO的热力学稳定性最好,对钢水再供氧的可能性最小,在高温下的使用寿命高于MgO、ZrO2等材料。

5)镁钙系材料中的游离CaO易与钢液中的S、P等杂质反应,使其转移到炉渣中,因此镁钙系材料具有净化钢液功能,是冶炼洁净钢、特殊钢的首选材料。

但是,镁钙系耐火材料中的游离CaO容易发生水化,同时产生体积膨胀,使耐火材料开裂、粉化。

20世纪90年代以来,随着炼钢技术的快速发展,转炉、电炉、连铸中间包和精炼炉等设备的使用环境越来越苛刻,而具有上述一系列优良性能的镁钙系耐火材料因此成为这些设备的理想选择而被广泛地应用。本文介绍了镁钙系耐火材料的发展概况。

1 国外镁钙系耐火材料的发展概况

早在18世纪,镁钙系耐火材料就己应用在冶金行业中。1856年,Besssemer发明了近代炼钢法[1]。1872年,英国的Geoge和Snelus试验使用了石灰耐火材料,但最终因caO水化而宣告失败。

20世纪50年代后,出现了氧气顶吹转炉炼钢法[2],稳定性白云石耐火材料用于转炉炉衬,但其产量未有大幅提高,且制品常发生水化。进入20世纪60年代后,碱性转炉炼钢法在世界范围内迅速取代平炉炼钢法,碱性转炉炼钢法所需的镁钙系耐火材料变得十分重要,许多研究者又继续对镁钙系耐火材料进行了研究,并取得了一些成果。

从20世纪80年代开始,日本开发了CaO砖,并应用于炼钢中,随后研究逐渐增多,并出现了许多研究成果和专利。连铸技术[3]的推广,特别是炉外精炼技术[4]的发展,对耐火材料的质量要求越来越高,除要求耐火材料能承受各种苛刻的使用条件外,还要求不能污染钢水。由于MgO—CaO耐火材料中的CaO对钢水的净化作用是其他耐火材料所不能替代的,因此镁钙系耐火材料得到了普遍的重视。日本和西欧一些国家在炉外精炼、连铸大包等重要部位开始使用镁钙系耐火材料,其使用寿命和钢的质量都得到提高[5-6]。

2 国内镁钙系耐火材料的发展概况

20世纪70年代,洛阳耐火材料研究院与山东镁矿合作,在国内率先完成了二步法制取镁白云石砂的研究。随后,首钢、山东二耐等单位相继建成了镁白云石质和白云石质耐火制品生产线。从20世纪80年代后期开始,镁钙系耐火材料逐渐取代普通镁砖、镁铬砖和焦油白云石砖,极大地降低了吨钢耐火材料消耗。在镁钙系耐火原料方面,由过去单一的焦炭竖窑一步煅烧白云石熟料,逐步发展出电熔镁白云石熟料和二步煅烧白云石熟料。随着窑炉技术的发展,出现了烧油竖窑、隧道窑及回转窑等煅烧设备,镁钙系耐火原料的质量也不断提高。制品种类也越来越丰富,从单一的沥青结合白云石砖,到轻烧油浸白云石砖、烧成镁白云石砖、沥青结合镁白云石砖、不烧镁钙砖、无水树脂结合镁白云石碳砖等。我国“八五”期间就把合成MgO—CaO系优质耐火材料的研究列为重点科技攻关项目,并取得了一些成果。“九五”期间,国家再一次将其列为攻关项目,重点进行工业化应用研究。近些年来,我国在MgO—CaO系优质耐火材料的研究上取得了一定的进展,但还有一些问题没有解决,今后仍需研究高效抗水化方法,找到攻克这一难题的有效途径,生产出具有良好使用效果的MgO—CaO系优质耐火材料。

3提高镁钙材料抗水化性能的研究

为了提高镁钙材料的抗水化性,近些年来,国内外学者进行了广泛的研究。归纳起来,提高镁钙材料抗水化性的常用方法有表面处理、引入添加剂、烧结法、密封包装和生产工艺控制。

3.1表面处理

表面处理法又包括以下方法:

(1)聚磷酸盐处理。用磷酸处理镁钙砂,使镁钙砂表面生成磷酸盐化合物,起到隔绝空气,防止水化的作用。侯冬枝等[7]采用酸化和未酸化的2种聚磷酸盐溶液对镁钙砂进行处理,结果发现:从镁钙砂的粉化率来看,用酸化聚磷酸盐处理的效果要优于未酸化聚磷酸盐的;聚磷酸盐处理后的镁钙砂表面有一层5~15μm 厚的疏松的包裹层,其成分为NaCaPO4。

(2)碳酸化处理。采用CO2对CaO砂进行碳酸化处理,使其表面形成碳酸盐覆盖层。据文献[8—9]报道,经碳酸化处理后,CaO砂表面形成了厚度约为0.5μm的CaCO3覆盖层,其抗水化性提高。

(3)用一定浓度的有机硅溶液润湿镁钙砂表面,然后干燥,在砂表面形成覆盖层,起到防水化作用。

(4)在砖表面喷涂一层无水有机物、脱水沥青、无水树脂等保护膜,使砖表面不与大气接触,起到防水化作用。

镁钙砂经表面处理后,其抗水化性虽然提高了,但并没有从根本上解决其水化问题,一旦在搬运、砌筑过程中其表面覆盖层损坏,其抗水化性就失效。针对表面处理法的研究,今后的研究重点是使表面覆盖层更厚,强度更大。

3.2引入添加剂

引入添加剂的方法就是在制造镁钙砂时加入少量添加物如BaO、Al2O3、B2O3、Y2O3、TiO2和ZrO2等,这些添加物在煅烧过程中与CaO作用,生成低熔点物质或固溶体,促进镁钙砂的烧结,并改善其显微结构,提高抗水化性能[10-16]。

研究表明,往高密度的MgO-CaO砂中添加少量的TiO2,既不损坏其烧结性能,又可提高其抗水化性,生成的CaO·TiO2物质是使抗水化性提高的关键 [17]。柯昌明等[18]研究了添加TiO2对MgO—CaO砂的影响,发现MgO—CaO—TiO2系材料的致密化过程为液相参与的烧结过程。由于低熔点相的出现,各试样在1 550~1 600℃即达到了相当高的致密化程度,因而具有优良的抗水化性能。

Liu等[19]则研究几种氧化物对CaO熟料抗水化性的影响,其结果表明:添加Al2O3的CaO砂在1 500℃就可以烧结,随着温度的升高和保温时间的延长,CaO砂的显气孔率逐渐降低,抗水化性提高。文献[20~23]的研究表明:添加稀土氧化物在高温下可形成牢固的结合相,制成抗水化性好的含CaO砂;加入0.5%~1.0%的Fe2O3生成的液相量足以使白云石颗粒在高温下致密化,而过量Fe2O3的加入反而无益于抗水化性能的提高;加入0.5%~2.0%钛铁矿的白云石试样在l 500℃下即可达到致密化。

3.3烧结法

煅烧温度是影响镁钙砂烧结的重要因素,直接影响镁钙材料的晶粒大小、致密度和显微结构。目前,工厂和实验室常采用高温烧成或二步煅烧法,使CaO晶粒长大,发育更完善,气孔减少,降低CaO与水的接触几率,起到防水化作用。

陈树江[24]进行不同温度的煅烧试验表明,镁钙砂的粉化率随煅烧温度的升高明显降低,并且推测在煅烧温度超过l 800℃以后仍会有所降低。因为温度升高,质点获得的能量增加,移动性增加,有利于迁移;另外,出现的液相量相应增加,适当的液相量有利于烧结,质点可通过溶解一淀析机理长大。

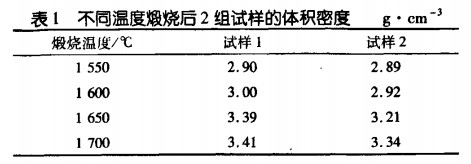

刘民生等[25]取两组试样分别在l 550、l 600、l 650和l 700℃煅烧4 h,然后检测烧后试样的体积密度,结果见表l。可以看出,两组试样的体积密度均随着煅烧温度的升高而增大,表明试样烧结更加致密化,其抗水化性将增强。

日本学者[8]在实验室内于l 900℃下合成了CaO质量分数为4.5%~19%的优质镁钙砂,其体积密度达3.45 g·cm-3以上,尤其是CaO质量分数在8%~15%的镁钙砂试样,其体积密度更是达到了3.49 g·cm-3。同刘民生等[25]的试验发现相比:在CaO含量相同的情况下,l 900℃煅烧后试样的体积密度明显高于1 700℃煅烧后的,这再一次表明,煅烧温度的提高有利于提高制品的抗水化性能;而在其余几个温度下,这种现象没有发生或发生的程度较低。温度越高,主晶相必然发育更完善,即方镁石更容易形成结构中的连续基体,而第二主晶相方钙石则会更多地被包裹于甚至完全包裹于方镁石之中,这也正是人们所希望的。他们还认为,在煅烧镁钙系耐火材料时,在1 550℃已完成固相烧结过程,在1 550℃之后的高温煅烧主要是实现主晶相的发育完善和二次再结晶以及伴随该过程的晶界迁移,残余气体的排除和杂质相分区富集,最终形成稳定型结构。

综合比较以上所有试验,通过显微结构分析发现,在1 700℃烧结的镁钙试样中,第一主晶相方镁石发育成大曲率弧形晶界围合而成的全自形晶,晶体之间以部分晶面直接结合形成连续基体,第二主晶相方钙石以多晶集合体方式赋存于主晶相方镁石的连续基体之内或方镁石的三叉点部位,部分方钙石被包裹于方镁石之中,阻止了方钙石与水的接触,降低了镁钙系耐火材料的水化几率和危害发生的程度。这也是目前公认的提高镁钙材料抗水化性的最佳途径。此外,从MgO-CaO二元相图可知,在l 700℃时,MgO中可固溶约1.8%(质量分数)的CaO,随着温度的提高,固溶度增大。这种固溶效应对减少游离CaO,提高制品的抗水化性能也是有帮助的,尤其是对CaO含量较低的制品,这种效应就显得更加重要了。

从目前可查阅到的文献来看,国内制备镁钙砂的最高温度为l 840℃,而国外为1 900℃。MgO—CaO二元系的最低共熔点为2 370℃,还有较大的温度区间供试验。下一步应尝试在实验室内完成2 000℃超高温煅烧镁钙砂的试验研究,希望最终能找到制备高效抗水化型镁钙砂的关键温度点。

3.4密封包装

采用手工包装、热塑包装或抽真空包装等方式将制品包裹起来,尽量不让其与大气接触,起到防水化作用。

3.5生产工艺控制

从生产工艺的各个环节把关,尽量减少砂或砖坯的水化,如选用高密度和适当纯度的原料,砖料烘干,采用无水结合剂,采用合理的颗粒级配,砖坯轻烧后油浸等措施,以达到防水化效果。

4 结束语

近些年,国内外对镁钙系耐火材料的抗水化性研究较多,但针对煅烧温度尤其是l 700℃以上超高温的研究却很少,目前国内实验室煅烧镁钙砂的最高温度为1 840℃,而国外则以日本的l 900℃为最高。今后,我国应该加强对镁钙系耐火材料高温煅烧的研究,以得到优质的抗水化镁钙材料。