镁锆质耐火材料的性能研究

- 发布人:管理员

- 发布时间:2013-12-20

- 浏览量:4108

聂建华1,王继宝1,2,曹锟1,3,梁永和1,吴芸芸1,高翔1

(1.武汉科技大学耐火材料与高温陶瓷国家重点实验室培育基地.湖北武汉,430081;2.中钢集团洛阳耐火材料有限公司,河南洛阳,471039;3.武汉钢铁(集团)公司第二炼钢厂,湖北武汉.430082)

摘要:以电熔镁砂和锆英石为原料,研究锆英石质量分数和烧成温度对锾锆质试样物理性能的影响,利用X射线衍射、扫描电镜及能谱分析等手段对试样的物相组成和显微结构进行分析。结果表明.当锆荚石质量分数为20%、烧成温度为1 650℃时,铗锆质试样具有最佳的物理性能;当锆英石质量分数超过20%。试样的物理性能和热震稳定性开始下降。试样的主要物相由t-ZrO2、方铗石和锾橄榄石组成,t-ZrO2晶粒与MgO晶粒交错分布,形成二相结构。

关键词:镁锆质耐火材料;锆英石;电熔铁砂;显微结构

中图分类号:TQl75 文献标志码:A 文章编号:1674—3644(2008)04—0369—04

20世纪80年代,我国引进了大型干法水泥回转窑的成套技术与装备,回转窑烧成带与过渡带使用的主体耐火材料直接结合镁铬砖得到了迅速发展[1],镁铬砖的消耗量大幅增加。镁铬砖使用过程中,在碱和硫的作用下会生成水溶性的且能毒害人畜并致癌的六价铬盐化合物R2Cr(M)O4和R2[SCr(M)]O4[2],通过废气和粉尘排放而污染环境,特别是污染水源。欧、美、日等发达国家已经在水泥回转窑的烧成带停用了镁铬砖,并严格限制或立法禁止使用镁铬砖,同时加快研制无铬碱性材料,相继开发出镁尖晶石砖、镁白云石砖、白云石砖和镁钙锆砖,但这些品种的砖在水泥窑上的使用效果并不理想[2,3]。

ZrO2质耐火材料抗渣侵蚀性好,耐磨强度大,热震稳定性好;而MgO抗侵蚀性好,热震稳定性差。通过适当的工艺。在以方镁石为主晶相的碱性材料中引入适量的ZrO2,有可能制得既具有优良的抗侵蚀性,又具有良好的热震稳定性,同时还不会对环境和水源造成污染,可以作为用于水泥回转窑镁铬制品替代产品的镁锆质耐火材料。本文以电熔镁砂和锆英石为原料,研究了锆英石含量和烧成温度对镁锆质耐火材料物理性能、物相组成和显微结构的影响。

1 试验

以电熔镁砂(ω(MgO)>96.90%)和澳大利亚产锆英石ZrSiO4 (粒径不大于0.044 mm,ωZrO2>66.47%,ωSiO2>32.50%)为原料,电熔镁砂和ZrSiO。质量百分比的比值分别为88/12,85/15,80/20和77/23,对应的试样编号分别为MZ1,MZ2,MZ3,MZ4。

采用三级配料,临界粒度为3 mm,粗、中、细颗粒配比按最紧密堆积原理进行,加入3%~4%的纸浆废液作为结合剂混练10~15 mm,在200MPa压力下成型为Φ36 mm×36 mm的圆柱形试样。试样在110℃下干燥24 h后,分别在1 550,1 600,1650和1 700℃下保温3 h烧成。

按GB/T2997--1982测定试样的显气孔率和体积密度;按GB/Y5072.1—1998测定试样的耐压强度;用日本D/max一30型X射线衍射仪进行物相分析;用PhilipsXL3.0 W/TMP型扫描电子显微镜和INCA2000能谱仪观察晶粒形貌并进行微区成分分析。

2结果与讨论

2.1常温物理性

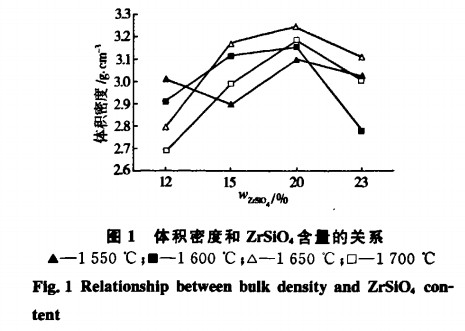

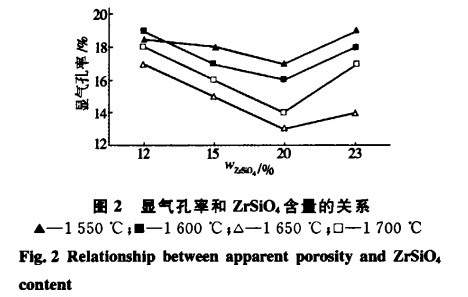

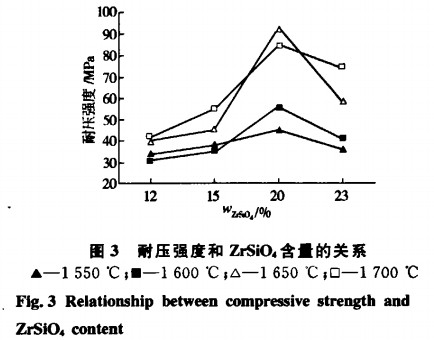

能镁锆质试样的体积密度、显气孔率和耐压强度随ZrSiO4加入量和烧成温度的变化规律如图1~图3所示。从图1~图3中可以看出,随着ZrSiO4含量的增加,试样的体积密度和耐压强度先增大后减小,而试样的显气孔率则先减小后增大。随着ZrSiO4加入量的逐渐增加,MgO与由ZrSiO4分解产生的SiO2生成熔点较高(1890℃)的镁橄榄石2MgO·SiO2 (M2S)的含量也逐渐增加,试样的物理性能逐渐提高。当ZrSiO4的加入量为20%时,试样的体积密度和耐压强度均达到最大值,显气孔率则最小。当ZrSiO4的加入量超过20%时,ZrSiO4分解产生的SiO2开始过剩,多余的SiO2就会生成低熔点的硅酸盐相,使系统液相量增加,镁锆砖的物理性能逐渐降低。这表明向以电熔镁砂为骨料的镁质材料中加入适量的ZrSiO4,能有效地促进MgO材料的致密化过程[3]。

随着烧成温度的升高,试样的体积密度和耐压强度逐渐提高,显气孔率下降,烧成温度在1650℃时,试样的各项物理性能均达到最佳值。当烧成温度达到1 700℃时,由于烧成温度过高,导致电熔镁砂的收缩过大,造成显气孔率增大,同时形成低熔点的硅酸盐相增加,也导致试样的物理性能开始下降。从本试验来看,试样最佳的烧成温度是l 650℃。

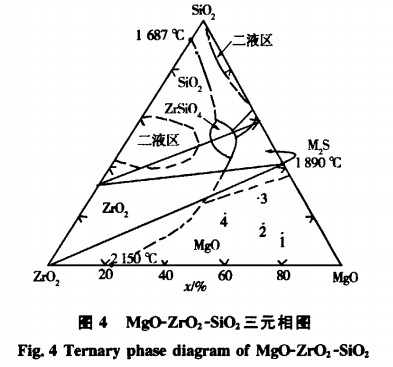

ZrSiO4在1 540℃时开始分解为ZrO2和SiO2,此时MgO-ZrSiO4体系变为MgO-ZrO2—SiO2三元体系,如图4所示[4]。理论计算表明,MZ1,MZ2,MZ3,MZ4基质细粉的组成分别落在图4中亚三元MgO-ZrO2一M2S相区的1,2,3和4点,其矿物组成为MgO,ZrO2和M2S。从MZ1,MZ2到MZ3,叫ωZrSiO4逐渐增加到20%,生成的M2S量逐渐增加到最大值;当ωZrSiO4超过20%时,生成的M2S量开始减少,SiO2有剩余,这与前文分析结果相符。

在1 650℃烧成温度下,MgO-ZrO2试样热震稳定性试验结果为:MZ1 2次,MZ2 2次,MZ3 4次,MZ4 3次,这表明随着ZrSiO4含量的增加,其热震循环次数先增加后减少。镁质材料中加入ZrO2后,从宏观上讲,降低了材料的线膨胀系数;从微观上讲,由于MgO和ZrO2在物理性能上的差异,导致在材料内部产生微裂纹。在热震产生时,微裂纹吸收主裂纹扩展时的应变能,抑制和减缓裂纹扩展,从而提高了材料的热震稳定性[5],与利用相图设计的工艺路线相一致。当ZrSiO4的加入量超过20%时,由于ZrSiO4的分解产生过多的SiO2,导致试样中液相增加,从而降低了试样的热震稳定性。

2.2试样的物相组成

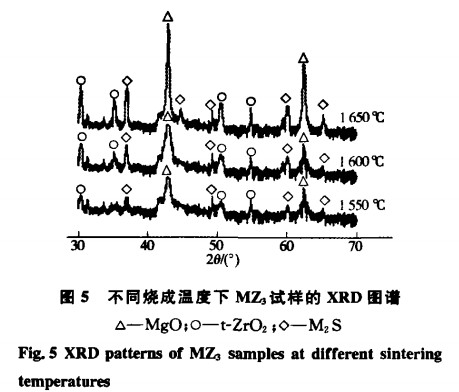

图4表明MZ3号试样中反应形成M2S相最多。图5是MZ3试样在不同温度下的XRD图谱。从图5中可以看出,随着烧成温度的升高,MZ。试样中M2S和t-ZrO2的衍射峰逐渐增强,表明烧成温度在1 650℃时,生成的M2S相和t一ZrO2相最多。MgO一方面可以促进ZrSiO4分解,另一方面还可以稳定生成的t—ZrO2,分解产生的SiO2与MgO生成M2S。M2S的生成有效地促进了MgO颗粒的烧结,提高了制品的性能。

2.3试样的显微结构

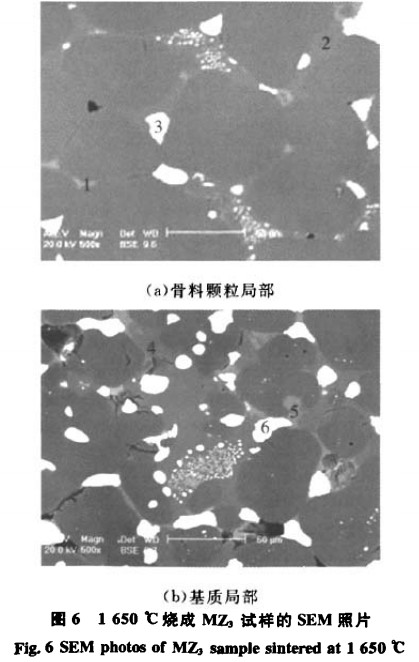

MZ3试样在1 650℃烧成后的SEM照片和微区EDS分析数据如图6和表1所示。由图6和表1中可以看出,灰色方镁石晶粒基本呈孤立分布,晶形发育良好,晶界分明,晶粒间胶结相主要是灰度较方镁石略浅的M2S。方镁石晶粒间呈随机的肓接结合。大大地提高了制品的直接结合程度。

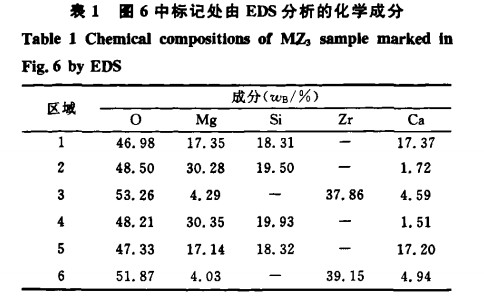

由图6中可见,有些白色的球状ZrO2小颗粒被MgO晶粒包裹;有些小的ZrO2颗粒,由于比表面能较大,在烧结驱动力的作用下,ZrO2颗粒通过MgO晶界的扩散、迁移,将处于晶界处的ZrO2颗粒聚集在一起,颗粒间接触界面处的应力增加,颗粒间相互扩散形成了晶界,晶界的不断扩展导致了ZrO2颗粒的长大并形成ZrO2颗粒的团聚体[6],这些呈不规则形状的ZrO2团聚体分布在MgO晶粒间晶界处,与MgO晶粒交错分布,并与MgO颗粒形成直接结合的二相结构。ZrO2团聚体的形成对MgO晶界的迁移和长大有一定的钉扎作用,从而影响MgO晶体的长大。表1的能谱分析结果表明,ZrO2中固溶有一定数量的MgO和CaO,而M2S中则固溶有少量CaO。CaO来源于骨料中的杂质。

综上所述,在镁质材料中加入适量的ZrSiO4可以制得具有优异物理性能的镁锆质材料。加入的ZrSiO4在高温下分解产生的ZrO2一部分固溶到MgO晶格中,造成了MgO晶格中Mg2+空位,并且由于Zr4+和Mg2+半径不同,也使MgO的晶格产生一定的畸变,有利于M92十的扩散,促进了MgO的烧结;另一部分ZrO2以t-ZrO2形式存在,分布在MgO晶粒的晶界处,对MgO晶界的迁移有一定的钉扎作用,可以抑制MgO晶粒的过度长大,形成具有良好微观结构的镁锆质材料。同时ZrSiO4的分解产生的SiO2,一部分与MgO反应生成熔点较高的M2S,另一部分与原料中的杂质形成一定量的低熔点硅酸盐相,有利于镁锆质材料的烧结。

3结论

(1)随着ZrSiO4加入量的增加,镁锆质材料的物理性能和热震稳定性逐渐提高;当ZrSiO4加入量超过20%时,镁锆质材料的各种性能开始下降。

(2)在镁质材料中加入20%的ZrSiO4,在1 650℃下烧结,可以制得显气孔率低、体积密度和常温耐压强度大、热震稳定性好的镁锆质耐火材料。

(3)镁锆质材料主要由方镁石,t—ZrO2和M2S三种物相组成。ZrSiO4分解产生的SiO2与MgO反应生成M2S相;分解产生的ZrO2一部分呈球状被MgO晶体包裹,一部分呈不规则形状的团聚体分布在MgO晶粒间晶界处,与MgO晶粒交错分布,形成MgO与ZrO2直接结合的二相结构。

【中国镁质材料网 采编:ZY】

上一篇:钢铁企业废弃耐火材料的再利用工艺

下一篇:辽宁菱镁矿资源现状及发展意见