钢液对连铸用含碳耐火材料的侵蚀作用研究(1)

- 发布人:管理员

- 发布时间:2013-09-16

- 浏览量:784

李红霞 杨彬 刘国齐 程贺朋

中钢集团洛阳耐火材料研究院洛阳471039

摘 要采用中频炉的实验室模拟试验(试验条件:钢液温度1600℃,浸入时间30 min,气氛分别为空气和真空)和通过对用后耐火材料的显微结构分析,研究了钢液对3种连铸用含碳耐火材料(Al2O3-C、MgO-C和ZrO2-C)的侵蚀作用。结果表明,脱碳层的形成及钢液中夹杂物与脱碳层中耐火氧化物的反应是材料蚀损的主要原因。因此,在含碳耐火材料接触钢液的表面形成致密耐火层,能有效抑制钢液对连铸用含碳耐火材料的侵蚀。

关键词 连铸,含碳耐火材料,脱碳,侵蚀

含碳耐火材料(Al2O3-C、MgO-C和ZrO2-C)良好的抗热冲击性,使之在连铸工艺中作为控流耐火材料被广泛采用。苛刻的使用条件和连铸时间的要求,使得用作控流元件的含碳耐火材料必须同时具备优异的理化性能,其中最重要的性能是抗侵蚀性,直接影响到控流元件一次性使用寿命,乃至板坯质量和连铸机效率。连铸技术的发展对控流系统用耐火材料的使用寿命提出了更高的要求,为改善抗侵蚀性以提高连铸炉次,对含碳耐火材料的抗侵蚀性已有较多的研究。但这些研究较多地关注于渣侵蚀或钢液一渣液一耐火材料界面的侵蚀行为[1-5],而对钢液和耐火材料作用的研究相对较少,或仅限于实验室研究[6],或侧重于高侵蚀性钢液与含碳耐火材料作用方面[7-8]。对连铸控流系统用功能耐火材料而言,实际使用中的工作面或决定使用效果的关键部位多是与钢液接触的,如整体塞棒的棒头,长水口的出钢口,浸入式水口的吐钢口以及与塞棒配合的碗部等部位。这些部位材料的抗钢液侵蚀能力既影响着控流效果,又影响连铸炉次。即使是浸入式水口的渣线部位,其内腔和钢液的作用有时也会影响到水口的使用寿命。连铸工艺中时有发生的非计划停浇,在多数情况下和水口内腔的异常蚀损有关。从实际使用情况来看,含碳耐火材料的抗钢液侵蚀性与抗渣性对控流系统用耐火材料的使用有着同样的重要性。保持连铸用耐火材料接触钢液面部位的低蚀损,对保证产品使用寿命,稳定钢液流动(场),减少对钢液的污染有直接关系。因此,研究钢液对含碳耐火材料的作用,对优化连铸用功能耐火材料的使用性能,提高其使用寿命和安全可靠性具有很重要的意义。为了较清楚地了解钢液对连铸用含碳耐火材料的侵蚀过程和机理,本研究在实验室进行了钢液对3种含碳耐火材料侵蚀的模拟试验,同时还对现场用后的3种含碳耐火材料的显微结构及钢液与材料的作用过程进行了分析。

1 钢液对连铸用含碳耐火材料侵蚀的实验室研究

1.1试验过程

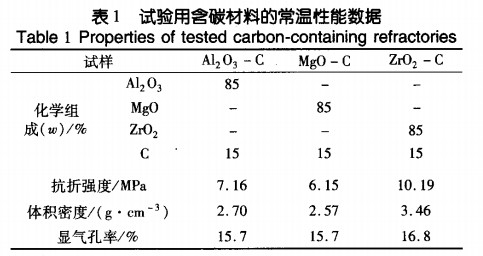

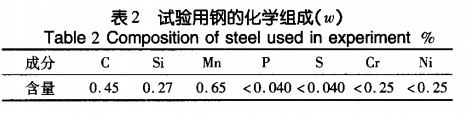

采用3种含碳材料——Al2O3-C、MgO-C和ZrO2-C进行模拟侵蚀试验。试样均采用和相应工业产品相同的工艺制备,其化学组成和部分物理性能见表1。3种试验材料的石墨含量相同,显气孔率也基本相同。试验用钢的组成见表2。含碳耐火材料的抗钢液侵蚀试验分别在采用镁铝质坩埚的中频炉(空气环境下)和真空感应炉(真空度为0.5 kPa)中进行。试样长度250 mm,直径30 mm,试验中试样浸入钢液的深度为30 mm,浸人时间30 min,钢液温度1 600℃。侵蚀试验结束后,从试样浸入钢液的部位取样进行显微结构分析。

1.2试验结果

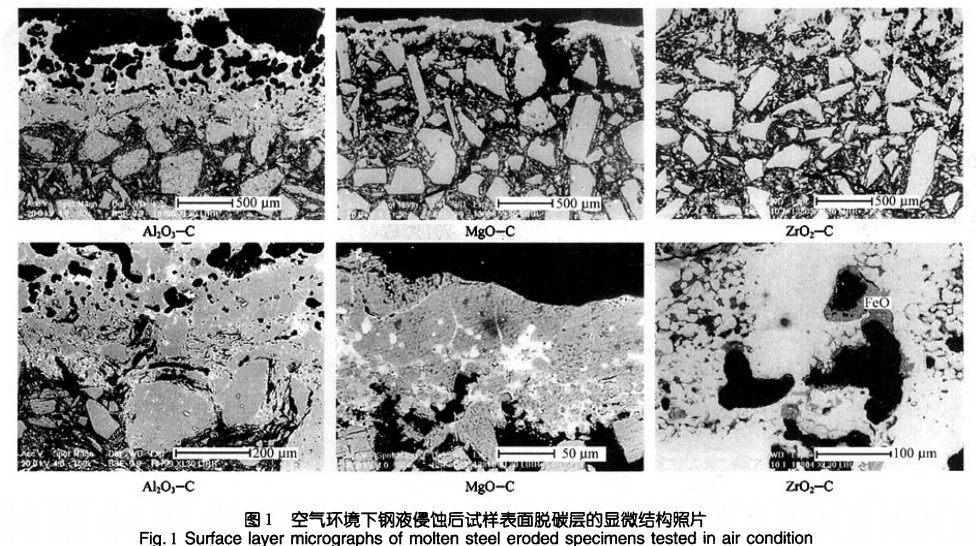

1.2.1空气环境下侵蚀试验结果

3种含碳耐火材料——Al2O3-C、MgO-C和ZrO2-C经钢液侵蚀后,在浸入钢液部位的表面都形成了反应脱碳层,其脱碳层厚度分别为0.7 mm、1.0 mm和1.2 mm。图1示出了试样表面脱碳层的显微结构,其中上排分别为3种含碳耐火材料的低倍SEM照片,下排为对应试样脱碳层的局部放大照片。

由显微结构观察可见,3种连铸用含碳耐火材料在钢液的作用下随其氧化物种类不同,与钢液的作用和表面层脱碳的程度有明显的不同。

Al2O3-C材料表面有致密反应层形成,EDS分析该层的组成(ω,%)为:Al2O3 72.39,MnO 1.35,MgO 10.21,SiO2 11.98,Na2O 0.86,TiO2 2.02,Fe2O31.21,其中较高的MgO含量与中频炉采用镁铝质坩埚熔化钢水有关。显微结构照片显示,该致密反应层以残留的Al2O3大颗粒为主,其间结合相为材料中Al2O3粉料与钢液中氧化物反应的产物。

MgO-C材料表层由0.1~0.2 mm厚的一薄层MgO致密层和约0.5 mm厚的脱碳层构成。致密层中MgO晶粒形态与原样中的MgO颗粒有所不同,其间的结合相组成(质量分数:MgO 28.18%,CaO31.44%,SiO2 40.38%)接近于钙镁橄榄石。致密层下面的脱碳层中石墨消失,MgO细粉明显减少。

ZrO2-C脱碳层的厚度大于Al2O3-C和MgO-C材料的。在脱碳层中有低熔点相形成,ZrO2细粉消失并演变为接近圆粒状的小颗粒分布于低熔点相中,ZrO2大颗粒周围被低熔点相包围,边缘有脱溶现象。

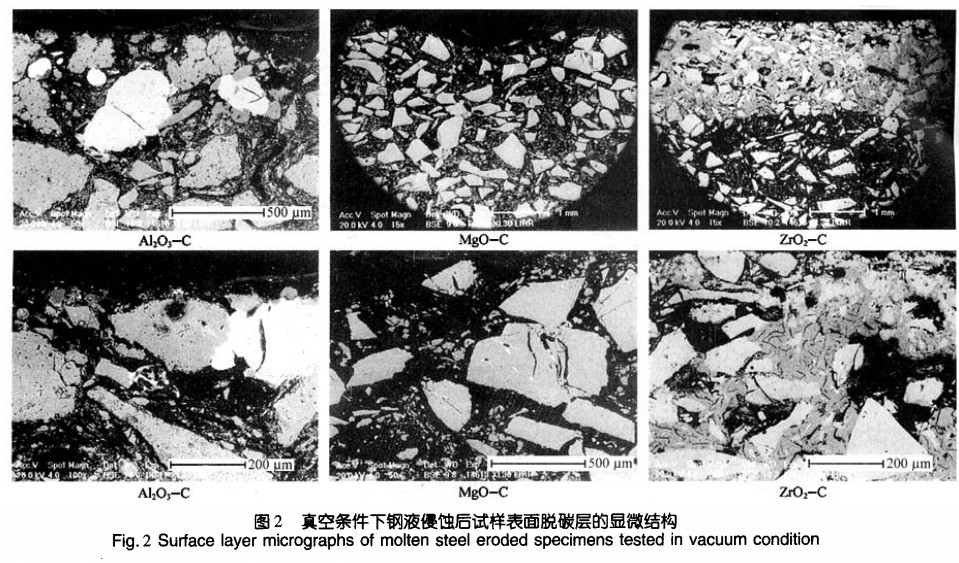

1.2.2真空条件下侵蚀试验结果

3种含碳耐火材料经真空条件下钢液侵蚀试验后,其浸入钢液部位表面的显微结构如图2所示,其中上排分别为3种含碳耐火材料的低倍照片,下排为对应试样脱碳层的局部放大照片。与图1相比较,3种材料反应脱碳层的显微结构有明显不同。

Al2O3-C材料表面脱碳层厚度约0.6 mm,但未有致密层形成。与未脱碳区相比较,脱碳层中Al2O3细粉明显减少,残留较大颗粒的Al2O3,结构疏松。

MgO-C材料表面不仅无致密层形成,而且脱碳层厚度达5 mm。脱碳层中直接与钢液接触处有3mm厚的一层由于钢液渗入而在制样时与原试样脱开。残留的2 mm厚的脱碳层中石墨消失,MgO细粉较少,MgO颗粒残留,且颗粒边缘不平滑并有微孔。脱碳区结构明显比未脱碳区的疏松。

ZrO2-C材料表面脱碳层厚度约2 mm,与Al2O3-C和MgO-C材料明显不同,脱碳层中石墨、ZrO2细粉及小颗粒基本消失,仅残留有较大颗粒的ZrO2,同时可见ZrC存在,ZrO2颗粒周围有大量渗入的Fe。

与空气环境下的侵蚀试验结果相比,真空条件下Al2O3-C、MgO-C材料表面未能形成致密层,3种材料的脱碳程度明显增强,钢液向脱碳后材料中的渗透作用增强。两种试验条件下,Al2O3-C材料与熔钢的反应均较弱,而MgO-C在真空条件下脱碳更严重。

2连铸用耐火材料用后残样分析

为进一步了解钢液对Al2O3-C、MgO-C和ZrO2-C材料的侵蚀过程和机理,对现场用后连铸控流用耐火材料残砖的钢液接触面进行了显微结构分析。

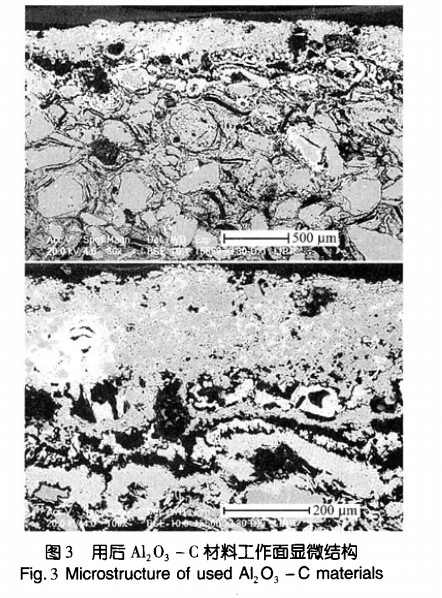

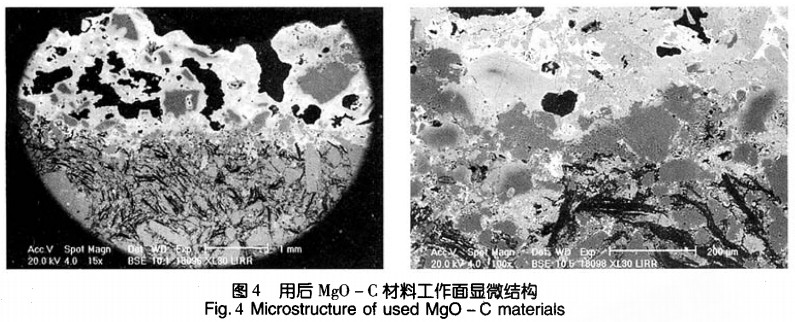

图3为用后Al2O3-C质塞棒棒头工作面的显微结构形貌照片和局部放大照片。表层反应形成了致密层结构,有效地抑制了棒头材料的蚀损和脱碳。图4为用后MgO-C质塞棒棒头工作面显微结构形貌照片和局部放大照片,与实验室钢液侵蚀模拟试验有相类似的结果,表面形成致密层,近致密层处的脱碳不明显。

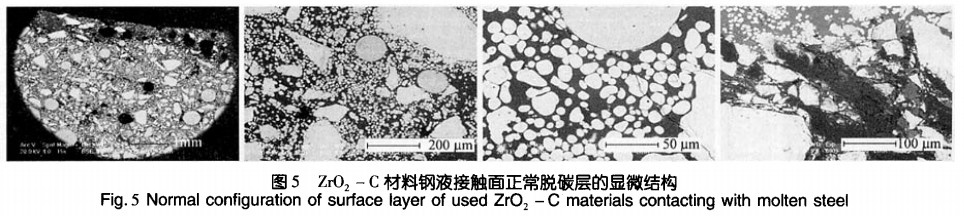

用后浸入式水口渣线处ZrO2-C材料的脱碳层形貌与Al2O3-C、MgO-C材料相比有明显不同。脱碳层的结构、相组成、脱碳层厚度除了和ZrO2-C材料组成有关外,还与连铸钢液种类、成分密切相关。正常睛况下,脱碳层厚度1~3 mm,脱碳层结构形态类似图5。完全脱碳区域显微结构特点是形成大量的低熔点相,原ZrO2细粉发生溶解和再结晶,以近等径形态的小颗粒形式分布于低熔点相中,原较大的ZrO2颗粒有明显的稳定剂(CaC)脱溶和裂解现象发生。在部分脱碳区域(较远离表面)可以看到低熔点相的渗入和ZrO2细粉在低熔点相作用下的形态变化和聚集现象,以及脱碳后留下的空隙。

【中国镁质材料网 采编:ZY】