国外低碳镁炭耐火材料的研究进展

- 发布人:管理员

- 发布时间:2013-08-15

- 浏览量:877

曾存峰1田守信2徐延庆1

(1 .中钢集团洛阳耐火材料研究院; 2 .上海宝钢研究院)

摘 要 本文提出使用普通镁炭耐火材料冶炼高品质钢时面临的增碳问题和镁炭耐火材料低碳化后出现抗热震性和抗渣渗透性变差的问题。评述了国外学者对低碳镁炭耐火材料发展所做的工作, 指出今后发展低碳镁炭耐火材料的几点建议。

关键词 低碳镁炭耐火材料 结合剂 碳原料 纳米技术

近年来, 世界各国都在大力发展炉外精炼工艺, 低碳钢和超低碳钢的产量越来越高。为了提高钢的品质, 解决镁炭耐火材料使用时面临的增碳等问题,低碳镁炭耐火材料成为镁炭耐火材料新的发展热点 [1 ~ 9]。

通常认为 C≤8%的镁炭砖为低碳镁炭砖。低碳镁炭砖中由于碳含量的减少, 石墨原本具有的大热导率、 热膨胀系数小和弹性模量低的特点体现不出优越性, 导致低碳镁炭砖的抗热震性变差; 同时低碳镁炭砖的工作面与炉渣之间的润湿角减小, 不能有效防止炉渣侵人砖组织内, 导致镁炭砖的抗渣渗透性变差。目前低碳镁炭砖的研究主要集中在两个方面: 结合剂的研究和碳素原料的研究。国内对这方面的研究报道不多, 下面笔者就国外近几年的研究工作进行归纳和总结。

1 炭素结合剂的研究及对低碳镁炭砖的性能影响炭素结合剂主要分为三种类型:

1) 沥青类物质。焦油沥青是一种热塑性材料,具有与石墨、 氧化镁亲和力大, 炭化后残碳率高, 成本低的特点, 过去曾大量使用; 但是焦油沥青中含有致癌的芳香烃, 尤其是苯并芘含量高; 由于环境意识的加强, 现在焦油沥青的使用量在减少。

2) 树脂类物质。合成树脂是由苯酚和甲醛反应制得, 在常温下便能和耐火材料颗粒很好的混合, 炭化后残碳率高, 是当前生产镁炭砖用主要结合剂; 但它炭化后形成的玻璃态网络结构, 对耐火材料的抗热震稳定性和抗氧化性都不理想。

3) 在沥青和树脂的基础上, 经过改性得到的物质。如果结合剂炭化后能形成镶嵌结构和原位形成碳纤维物质, 那么这种结合剂将改善耐火材料的高温性能。

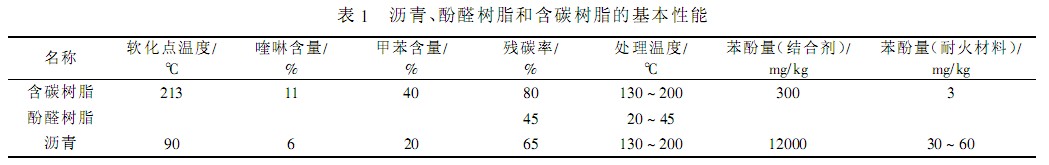

G.Buchebner[1]考虑到沥青和酚醛树脂作为结合剂的不足, 开发了一种新型的含碳结合剂 (Carbores)—含碳树脂; 它是一种软化点大于 200℃的高熔点煤焦油沥青, 苯并芘含量低, 只有传统的煤焦油沥青的 3%, 残碳率高为 80%左右。用此结合剂生产的镁炭砖的抗剥落性得到提高。沥青、 酚醛树脂和含碳树脂结合剂的基本性能见表 1[1]:

从三种结合剂在 1700℃炭化后的 XRD 图谱, 可以知道含碳树脂、 沥青具有基本一样的强衍射峰形,但酚醛树脂具有宽峰结构; 文献[1]认为含碳树脂、 沥青残碳率高, 炭化后容易形成流动状或镶嵌结构, 而酚醛树脂容易形成玻璃态结构。含碳树脂应用于镁炭砖, 抗热震性明显提高。

G. Buchebner 采用不同结合剂来制备试样, 检测镁炭砖的应力。含碳树脂结合的镁炭砖的应变约为酚醛树脂结合镁炭砖的 1/4, 说明酚醛树脂结合的镁炭砖脆性很大; 含碳树脂作为结合剂的镁炭砖抗热震性效果好。

NAOFUMI KIDO [2]研究酚醛树脂与沥青改性酚醛树脂炭化后的结构后, 自己开发出一种炭化后可以形成纤维状结构碳的复合结合剂。这种结合剂应用于不烧镁炭砖 (MC1) 的性能指标为: MgO 95%, C< 5%, 体积密度 3 .13g/cm3, 显气孔率 4 .6%, 耐压强度 84Mpa, 1400℃ 高温抗折强度 28Mpa, 热导率 3 .2W/mk。将这种不烧砖 (MC1) 与镁铬砖和镁白云石砖进行抗渣和抗剥落实验比较; 含三氧化二铬分别为 25%和 21%的镁铬砖, 编号分别为 MR1 和 MR2,镁白云石砖含 CaO 37%, 编号为 MD1。渣的化学成分为: CaO 38 .4%、 SiO2 42 . 6%、 Cr2 O3 9 . 5%, CaF2 9 .5%。实验条件为: 1650℃保温 40min, 重复做 5 次。抗侵蚀性好坏顺序为: MR2 > MR1 > MC1 > MD1。说明采用复合结合剂的低碳镁炭耐火材料的抗渣侵蚀性比镁白云石砖好。

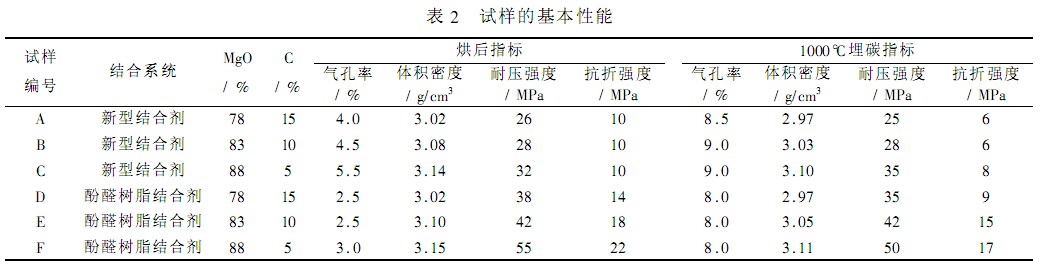

Takashi YAMAMURA [3]利用新型结合剂开发的碳含量为 5%、 10%、 15%的镁炭砖具有较好的抗热震性。采用新型结合剂的试样在升温过程中失重很小。试样的基本性能见表 2:

把 40 × 40× 230mm 的试样进行 1000℃埋碳 3h 热处理, 将试样的一半长度沾入 1650℃的钢水中, 60s 后取出在水中冷却 15s, 在空气中冷却, 然后观察试样的裂纹。可以明显看出, 无论采用那种结合剂, 随着试样内碳含量的减少, 热震性下降; 如果在同样碳含量的情况下, 采用新型结合剂的试样, 抗热震性较好。

碳含量 5%的镁炭砖 C 与 F 的气孔尺寸分布不同。1000℃埋碳保温 3 小时后, 采用新型结合剂的试样 C 的小于 1 m 的气孔大大超过试样 F。TakashiYAMAMURA 认为 C 试样与 F 试样的这种微结构的差别可能就是试样热震性提高的主要原因。

2 炭素原料的研究及对低碳镁炭砖的性能影响

以合适的炭素原料来控制低碳镁炭砖的基质结构, 达到提高低碳镁炭砖的抗热震性和抗渣渗透性的目的, 引起了国外许多学者的重视。良好的基质结构需要恰当的颗粒级配来控制试样内气孔的组成、 分布、 形状及尺寸; 同时良好的基质结构可以在很大程度上影响材料的热导率、 热膨胀系数、 弹性模量,从而改善材料的抗氧化性、 抗热震性和抗渣

Tsuboi S, Hayashio S[4]采用 “微细化石墨” 取代传统鳞片状石墨开展对比研究, 发现碳含量低于 4%时, 抗热剥落性相差不大; 但碳含量大于 6%时, 则含 “微细化石墨” 的镁炭砖的抗热剥落性明显优于含鳞片状石墨的镁炭砖, 原因是 “微细化石墨” 使镁炭砖的组织结构更加均匀化。

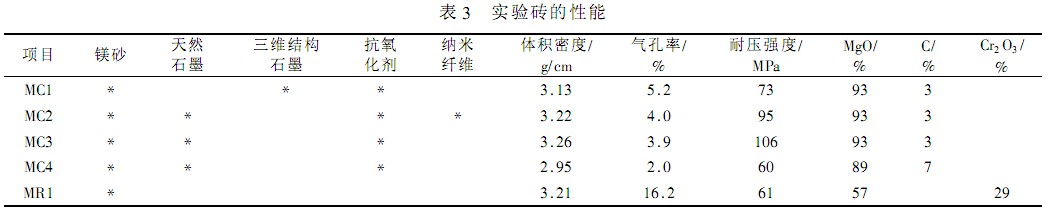

Hiroyuki Fuchimoto[5]认为可以通过两种方法解决超低碳镁炭砖的热应力问题: 采用 “三维结构石墨” 和纳米碳纤维技术。作者并将采用天然石墨和“三维结构石墨” 的低碳镁炭砖与普通镁炭砖和镁铬砖进行实验比较。实验砖的性能见表 3:

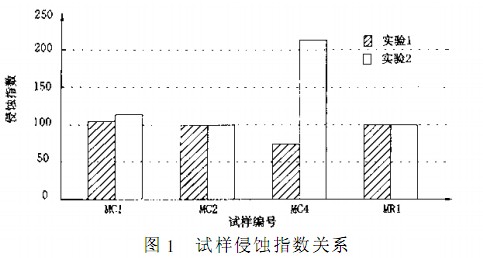

将试样砌在回转炉内开展抗渣侵蚀和抗剥落实验,实验一条件为:温度 1750℃×0.5h,, 60%的 C/S为 3 的渣, 40%的钢作为侵蚀介质,实验结束后将侵蚀介质倒出,加入新的介质,继续实验,重复 10 次;实验二条件为:加入实验一同样的侵蚀介质后,将回转炉升温到 1750℃,用高压氧枪吹试样的表面;实验结束后,测量侵蚀深度和产生裂纹情况。试样侵蚀指数关系如图 1 所示:

从图上可以认为试样 MC1、 MC2 抗高铁 - 氧渣的性能得到提高,与镁--铬砖基本相同;而试样 MC4抗普通渣效果好。由于试样 MC4 具有较高的石墨含量(7%),因此具有较好的抗渣侵蚀性。从各试样的侵蚀剖面可以看出,由于渣的渗入,只有 MR1 出现结构剥落。所以认为:镁炭砖具有比镁铬砖更好的抗剥落性能。另外从试样的侵蚀电镜图片中可以发现 MC4 砖被侵蚀后,在渗透层和原砖层留下比MC2 砖更多的大气孔,因此认为 MC2 砖的致密结构有利于阻止铁氧化物的侵蚀。

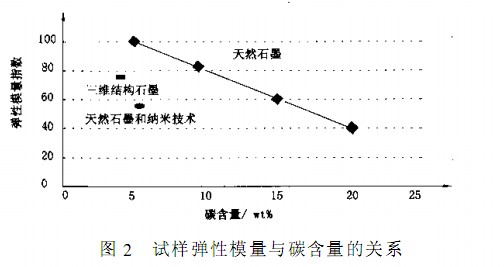

试样弹性模量与碳含量的关系如图 2 所示。可以认为碳含量 3%的引入“三维结构石墨”和纳米纤维技术的超低碳镁炭砖与碳含量 10%~15%镁炭砖具有基本相同的弹性模量。因此认为“三维结构石墨”和纳米纤维技术改善了镁炭砖的弹性性能,有利于提高镁炭砖的抗热震性。

Syoji[6]认为在镁炭砖中引入“纳米碳纤维”,可以减低热应力对裂纹的扩展作用,弹性模量减小60%;实验得出,碳含量为 10%的镁炭砖中引入“纳米碳纤维”具有与碳含量 20%的镁炭砖同样好的抗热震性,同时抗侵蚀性不降低;但在低钙硅比、高铁含量渣中,碳含量 10%的引入“纳米碳纤维”的镁炭砖具有更好的抗侵蚀性。

Shigeyuki Takanaga[7],在低碳镁炭砖中引入10um 左右的碳原料和新型结合剂,即不同类型的碳黑和杂化树脂,有效解决了 BOF 钢包炉能量损失大、钢水增碳和炉体受热变形的问题,同时也提高了低碳镁炭砖的抗剥落性、抗侵蚀性和抗氧化性:

1)纳米技术低碳镁炭砖,编号为 NO1,性能指标为: MgO96%,杂化树脂 2.5%,单球体和团聚体碳黑 1.5%, 1000℃保温 5 小时处理后的气孔率9.5%,体积密度 3.13g/cm3,抗折强度 5Mpa; 1400℃保温 5小时处理后的气孔率 10.0%,体积密度 3.12g/cm3,抗折强度 3.0Mpa;;

2)改性低碳镁炭砖,编号为 NO2,性能指标为:MgO96%, B4 C 改性的高性能杂化树脂 3.2%,团聚体碳黑 1.5%, 1000℃保温 5 小时处理后的气孔率9.5%,体积密度 3.13g/cm3,抗折强度 5Mpa; 1400℃5 小时处理后的气孔率 9.0%,体积密度 3.13g/cm3,抗折强度 4.0Mpa;将 NO1 和 NO2 试样与碳含量18%的普通镁炭砖进行实验对比。

试样(40mm×40mm×110mm)沾 1400℃的铁水60s,在水中冷却 10s,反复进行实验,若裂纹长度大于 0.5mm,停止实验,计下反复循环次数。实验结束后, NO1、 NO2 与普通镁炭砖试样的热震循环次数分别为 12、 15、 15 次。由于低碳试样 NO1、 NO2 内的碳含量大大减少,因此认为低碳镁炭砖 NO1、 NO2 的抗热震性是非常好的,与碳含量 18%的普通镁炭砖基本接近。

NO1、 NO2 与普通镁炭砖的抗氧化结果是: NO1、NO2 与普通镁炭砖试样的脱碳层的厚度分别为10.9mm, 4.1mm, 12.3mm,因此认为低碳含量的镁炭砖的抗氧化效果较好。这是由于低碳含量的镁炭砖反应层致密和颗粒与颗粒之间间距较小,可以有效阻止氧的扩散通道,保护试样内碳进一步被氧化。

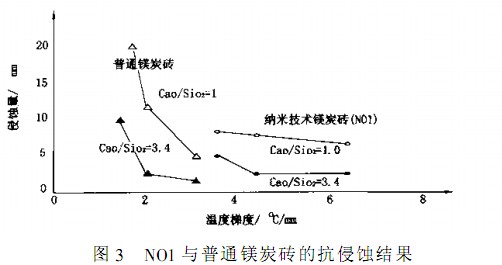

纳米技术低碳镁炭砖 NO1 与普通镁炭砖的抗侵蚀结果如图 3 所示:

从图 3 可以看出, 试样 NO1 具有较强的抗渣(CaO: SiO2 = 1 或 3 .4) 侵蚀性。

3 今后发展低碳镁炭耐火材料的建议

基于对所查阅资料的整理和分析我们知道, 低碳镁炭耐火材料在高温关键部位的应用还非常有限, 如炉外精炼炉渣线部位; 另外, 由于经济成本高与制备工艺难度大的特点, 碳纤维以及纳米技术在耐火材料中的应用进展缓慢。通过以上分析, 笔者认为, 在开发低碳镁炭耐火材料时要重视以下几个方面:

1) 高性能结合剂及其炭化机理的研究;

2) 炭素原料的研究, 如石墨改性、 纳米石墨以及无定型碳的研究;

3) 低碳镁炭耐火材料组织结构及应用研究。

【中国镁质材料网 采编:ZY】