氧化锆对镁质耐火材料显微结构及性能的影响

- 发布人:管理员

- 发布时间:2013-08-07

- 浏览量:950

张厚兴1,2,黄勇2,洪彦若3,李海峰1,2 万之坚2

(I清华大学深圳研究生院,深圳518057)

(2.清华大学材料科学与工程系,北京100084)

(3北京科技大学,北京100083)

摘 要:研究丫氧化锆的加入剥镁质耐火材料显微结构、高温强度干¨抗热震性能的影响。结粜表明,氧化锆的加入显著地改变了镁质耐火材料基质中疗镁石晶粒问硅酸盐相的组成及分布状态。随氧化锖的加入,低熔点的硅酸盐相(C3MS2或CMS)避渐变为高熔点的律酸盐相(M2S);硅酸盐相由在方镁石晶粒间的连续分布逐渐变为团聚丁晶粒交接处的孤立分布。基质中晶粒问的结台方式由以方镁石和硅酸盐相结合为主逐渐转变为以方镁石和氧化锆间的直接结台为主。这种显微结构的变化导致镁质耐火材料的高温强度和抗热震性能大幅度提高。

关键词:氧化镁;氧化锆;高温强度:抗热震性能

中图法分类号:TG 146.4 文献标识码:A 文章编号:1002—185X(2005)S1—0389.04

1 引 言

镁质耐火材料(如普通镁砖、镁硌砖、镁尖晶行砖等)在冶金、水泥等行业被广泛使用[1—4]。但是其较低的高温强度及较差的抗热震性能依然是其使用过程中所面临的突出问题。许多研究发现,普通镁质耐火材料的基质中方镁石晶粒问是由低熔点的硅酸盐丰u组成,且在方镁石晶粒间连续分布。在高温下低熔点的硅酸盐相先行软化或形成液相,从而导致材料的高温强度急剧降低。其抗热震性能差的主要原囚在于氧化镁的热膨胀系数较大(13.5×10-6/℃)。当然其较差的高温强度亦是主要原因之一。因此提高镁质耐火材料的高温强度,增强其抵抗热应力的破坏能力;引入热膨胀系数较小的组分,降低镁质耐火材料的整体热膨胀系数是改进其热震稳定性的有效途径。为此,人们引入了氧化铬并制成了目前被广泛的使用的镁铬砖,由于氧化铬的引入提高了基质中晶粒问的直接结合程度,阻断了低熔点硅酸盐相在方镁石晶粒间的连续分布;降低了镁质耐火材料的整体热膨胀系数,从而使镁铬砖的高温强度及抗热震性能较普通镁砖的显著提高。但是镁铬砖在使用过程中南水溶性铬离予所造成的环境污染问题亦越来越突出。鉴于镁质耐火材料的重要地位,闶此解决传统镁质耐火材料目前所面临的问题具有重要的理论意义和应用价值。

要从根本上改善镁质耐火材料的高温强度和抗热震性能,应对其显微结构进行设计和改进,即减少或消除低熔点硅酸盐相、改变硅酸盐相在晶粒问的连续分布状态、提高硅酸盐相的耐火度,或结构中高熔点物相问的直接结合程度。在本工作中采取的措施是向镁质耐火材料中添加适量的氧化锆。这是因为:(1)氧化锆和氧化镁之间能相互囤溶促进镁质耐火材料的烧结,且2种晶粒问能形成高度的直接结台,这有可能阻断方镁石品粒问低熔点硅酸盐相的连续分布。(2)氧化锆和硅酸盐液柏之问的不润湿性有町能改变低熔点硅酸盐相的分布状态。(3)氧化锆能够固溶相当多的CaO(晶界相的主要组分之一),从而能够改变硅酸盐相的组成,有可能提高硅酸盐相的耐火度。显然氧化锆的引入有可能改变镁质耐火材料基质中的硅酸盐相的分布状态,提高其高温强度。另外氧化锆的引入将使材料整体的热膨胀系数降低,这亦有利于材料抗热震性能的改善。这方面的工作鲜有报道,有必要进行系统深入的研究。

2实验过程

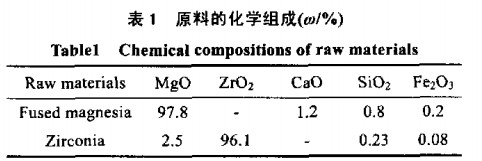

本实验所用的原料为大结晶电熔镁砂和氧化镁部分稳定氧化锆(以下简称氧化锆),其化学成分如表1中所示。氧化锆原料的粒子尺寸小于0.044 mm。

实验用试样的颗粒级配质量分数组成为:2mm~1 mm40%,l mm~0.088mm 20%,<0.044mm40%。以电熔镁砂为骨料,按此颗粒级配,制备了M0,M1,M2,M3和M4 5组氧化锆含量不同的试样,各试样中氧化锆加入量分别为0%,5%,10%,15%和20%(质量分数,下同)。结合剂为亚硫酸纸浆废液,加入量为3 5%(外加)。泥料混练后,以150 MPa的压力机压成25mm×25mm×125mm的试样,并于1l0℃干燥24 h后置于工业窑炉中于1750℃保温10 h烧成。

采用三点弯曲法测定烧后试样的1400℃抗折强度。试样的抗热震性能采用热震后试样残余强度的保持率来评价。将试样放入1100℃的箱式电阻炉中,保温30 min后迅速取出并用强风制冷至室温,完成一次急热急冷过程。重复L述操作直至试样经受5次急热急冷过程。然后采用三点弯曲法测定热震后试样的抗折强度并计算热震后试样残余强度保持率(Rr),

Rr = Ra/Rb×100

式中Ra和Rb分别为热震后和热震前试样的抗折强度(MPa),本文巾的强度数据皆是取5个试样的平均值。采用阿基米得排水法测定烧后试样的显气孔率。用X-ray衍射仪(XRD)分析烧后试样的相组成,用扫描电子显微镜(SEM)观察烧后试样的显微结构,采用EDAX分析结构中物相的化学组成。

3实验结果与分析

3.1 相组成及显气孔率

烧后试样的相组成及显气孔率列于表2。从表中可以看出,各配方试样中皆有少量的硅酸盐相,显然随氧化锆加入量的增大,镁质耐火材料基质中的硅酸盐相由3CaO·MgO·2SiO2(C3MS2)转变为CaO·MgO ·SiO2(CMS),并最终转变为2MgO·SiO2(M2S)。这表明氧化锆的加入对硅酸盐相的组成有显著的影响,即随氧化锆加入量的增大硅酸盐相由低熔点的C3MS2(约1430℃时不一致熔融[5]),逐渐变为高熔点的M2s(熔点为1890℃[6]。另外从表2还可以看出,添加氧化锆的各试样的显气孔率大致相当。

3.2显微结构(晶界相的组成与分布)

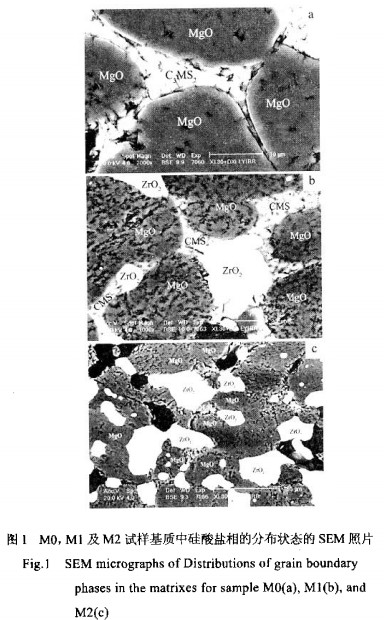

M0,M1及M2试样的基质中各晶相的分布及结合状况分别如图1a、1b及lc所示。从图1a中可以看山,未添加氧化锆的试样的基质中的方镁石晶粒基本卜被连续的硅酸盐相所包裹,方镁石晶粒问的直接结合程度很低,这是纯镁质耐火材料典型的结构特征。EDAX分析表蝎该晶界相的化学组成(质量分数1为:51.02%CaO,12.35%MgO,36.55%SiO2,这与C3MS2的化学组成基本相同,结合表2中的X射线衍射结果可知该硅酸盐相为低熔点的C3MS2。对于加入少量氧化锆的Ml试样来说,氧化锆晶粒与方镁石晶粒形成高度的直接结合,连续的分布的硅酸盐相被阻断于晶间(见图1b)。EDAX分析发现该晶界相的化学组成为:35.78%CaO,25.68%MgO, 38 56%SiO2,这与CMS的化学组成接近,由表2可知,该硅酸盐相为低熔点的CMS(1492℃时不一致熔融[7])。由于氧化锆晶粒和氧化镁晶粒问形成高度的直接结合,从而导致该试样整个结构中高熔点晶相间的直接结合程度远高于M0。从图1c可以看出,随着氧化锆加入量的进一步增大,基质中大量的氧化锆晶粒和方镁石晶粒形成高度的直接结合,方镁石晶粒间连续分布的硅酸盐相不复存在。在结构中发现少量硅酸盐相,且皆呈“孤岛”状团聚于晶粒交接处。EDAX分析表明其化学组成为:57.28%MgO, 42.78%SiO2,这与M2S的组成大致相同,由表2中的衍射结果可知该硅酸盐相是高熔点的M2S。

显而易见,氧化锆的加入对镁质材料基质中硅酸盐相的组成与分布有显著的影响。从分布状态来看,氧化锆的加入阻断了方镁石晶粒问硅酸盐相的连续分布状态,并最终使硅酸盐相呈“孤岛”状团聚于晶粒交接处。这一力面也许是由于氧化锆晶糙和方镁石晶粒间能形成高度的直接结合,从而将高温下连续分布的硅酸盐熔体阻断于晶间;另一方面也许是由于氧化锆剥硅酸盐熔体的不润湿性而将其排挤于晶粒交接处。从组成上来看,氧化锆的加入使低熔点的硅酸盐相逐渐转变为高熔点的硅酸盐相。这很刈能是由于氧化锆能固溶镁质材料中的杂质组分CaO,从而改变硅酸盐相的组成,使低熔点的硅酸盐相逐渐变为高熔点的硅酸盐相。这一点能根据结构中氧化锆晶牲及硅酸盐桕的化学组成得以旺实。图1b及1 c中氧化锆晶粒的化学组成的EDAX分析结果(质量分数)分别为:90.05%ZrO2,3.8%MgO,6.15%CaO及91.89%ZrO2,3.96%MgO,4.15%CaO。由于所用的氧化锆原料小含CaO成分,这表明氧化锆晶粒内的CaO来自干镁质材料。

3.3高温抗折强度

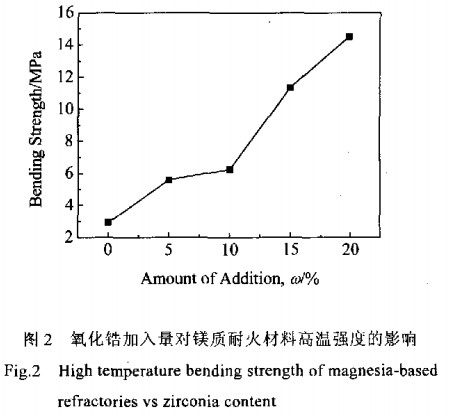

各试样的1400℃高温抗折强度如图2所示。从中可以看出,纯镁质试样(Mo)的高温强度很低,随着氧化锆的加入,试样的高温强度大幅度提高。甚至少量氧化锆(5%)的加入亦能使镁质耐火村料的高温强度成倍地提高。这一现象可以从上述显微结构的演变得到很好的解释。对于纯镁质材料米说,由于其基质中的硅酸盐相是低熔点的硅酸盐相,且在方镁石晶粒问连续分布。在高温下,由r硅酸盐相的软化或熔融而导致材料的高温强度很低。当加入少量氧化锆(如5%)时,一方面由于基质中的氧化锆晶粒和方镁石晶粒问形成高度的直接结合,从而阻断低熔点硅酸盐相的连续分布状态,另一方面由于氧化锆能固溶镁质材料中CaO而改变硅酸盐相的组成,使低熔点的硅酸盐相变成更高熔点的硅酸盐利。从而使材料的高温强度显著提高。随氧化锆加入量的增大(10%以上),基质中高熔点晶相问的直接结合程度大幅度提高,低熔点的硅酸盐相完全转变为高熔点的硅酸盐相(M2S)且孤立分布于晶粒交接处。从而使材料的高温强度大幅度提高。

3.4热震稳定性

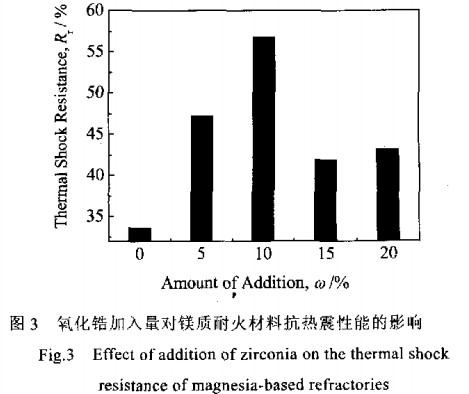

从图3可以看山,纯镁质耐火材料(M0)的抗热震性能很差,而添加氧化锆的试样的抗热震性能远优于纯镁质材料。这表明氧化锆的加入能显著提高镁质耐火材料的抗热震性能。这方面应归因于氧化锆的加入能大幅度提高镁质材料的高温强度,从而增强材料抵抗热应力损伤的能力。另一方面由于氧化锆的热膨胀系数小于氧化镁的热膨胀系数,氧化锆的加入将在宏观上降低镁质材料的热膨胀系数,从而减小热震过程中材料内部的热应力。从图2还可看出,氧化锆加入量超过一定量时(10%),材料的抗热震性能反而降低,造成这种现象的具体原因仍不清楚,需要进一步的研究。

4结论

1)氧化锆的加入显著改变了镁质耐火材料基质巾硅酸盐相的组成与分布状态。随氧化锆的加入,硅酸盐相南低熔点物相(C3MS2或CMS)逐渐转变为高熔点物相(M2S);且南在方镁石晶粒问的连续分布逐渐转变为团聚于晶粒交接处的孤立分布。

2)氧化锆的加入导致基质中高熔点晶相问直接结合的比例大幅度提高。

3)氧化锆的加入大幅度提高了镁质耐火材料的高温强度及抗热震性能。

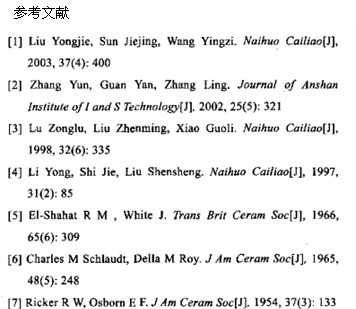

【中国镁质材料网 采编:ZY】