环境功能材料--绿色研磨介质的制备①

- 发布人:管理员

- 发布时间:2013-07-22

- 浏览量:2363

钟莲云1,2,3,吴伯麟1,2,3,张联盟1,宋杰光2,张桂芳2

(1.武汉理工大学材料复合新技术国家重点实验室,武汉430070;

2.省部共建有色金属材料及其加工新技术教育部重点实验室,桂林541004}

3.桂林工学院材料与化学工程系,桂林541004)

摘 要:提出以耐火材料废料为主要原料制备性能优良的陶瓷研磨介质。以硅酸铝及剐玉质耐火材料废料及广西高岭土为原料,采用等静压成型及低温快烧工艺,在CaO-MgO-Al2O3-SiO2体系中低成本制备了氧化铝含量低于60%的高性能绿色陶瓷研磨介质。所制备的陶瓷研磨介质具有非常优良的耐磨性能,其磨损率与我国目前进口最高水平的含氧化铝在90%以上的陶瓷研磨介质的磨损率相当。研究发现氧化铝含量为50%和55%的瓷球的耐磨性明显优于氧化铝含量为60%的瓷球。XRD分析表明,氧化铝含量为50%和55%的瓷球含有少量的石英相。而现有氧化铝含量在60%以下,含石英相的陶瓷材料,因石英高温相变,材料强度一般不高。研究表明,适当设计化学和相组成及显微结构,石英含量从可观察至15%之间,所制备瓷球的强度随石英含量提高而迅速提高。本文在CaO–Al2O3–SiO2、MgO-Al2O3-SiO2及CaO-MgO-Al2O3-SiO23个体系中均制备了性能优良的陶瓷研磨介质。初步研究发现在CaO- Al2O3–SiO2体系制备的瓷球的磨损率最低,CaO-MgO-Al2O3-SiO2体系制备的瓷球的磨损率次之,而在MgO-Al2O3-SiO2体系中制备的瓷球的磨损率最高。

关键词:耐火材料废料;CaO-Al2O3-SiO2;MgO-Al2O3-SiO2;CaO-MgO-Al2O3-SiO2

我国是世界建筑卫生陶瓷第一生产大国[1],对研磨介质的需求量巨大。目前我国氧化铝瓷球的生产存在问题较多,其中最主要的问题是磨损率高,普遍存在生产成本高,生产周期长,掉渣、开裂及破碎等现象[2,3]。

工业废料再资源化,实现循环再生,进而使人类社会实现可持续发展,已经成为各国追求的目标。耐火材料废料是一种数量大,而且极难处理的工业废料、垃圾。只有少部分可以降级使用或继续作为原料制造耐火材料,大部分堆积在厂内外,对它们的典型处理方式是降级使用或掩埋,既造成资源浪费,其占地面积还日益扩大,而且污染环境[4~8]。因此提高耐火材料废料的使用价值,实现再资源化,已成为亟待解决的问题。而国内外有关的研究报道较为少见。

目前国内氧化铝价格已经由去年的4300元/t涨到7000元/t,高档瓷球的生产变得非常困难,许多瓷球生产厂家不能承受这个价格而被迫停产,而市场上高铝瓷球的需求量又供不应求。因此氧化铝瓷球迫切需要低成本高档化。

本文提出以耐火材料废料为主要原料制备性能优良的陶瓷研磨介质。此外,研究了氧化钙及氧化镁的含量及其比例对制备瓷球性能的影响,并发现了规律。

1 实验

1.1瓷球的制备

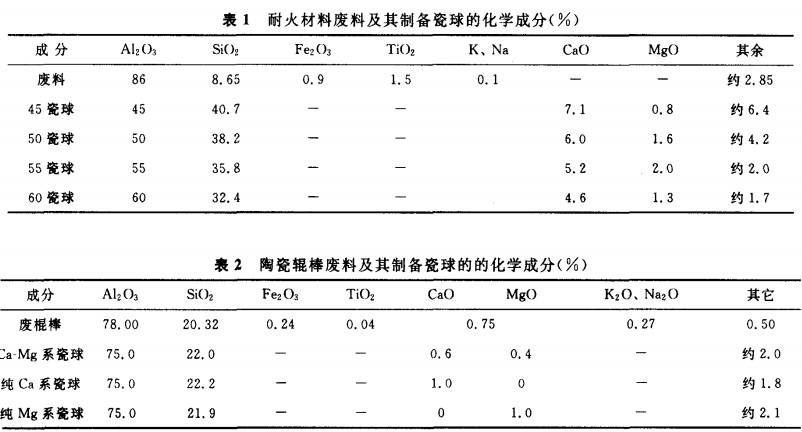

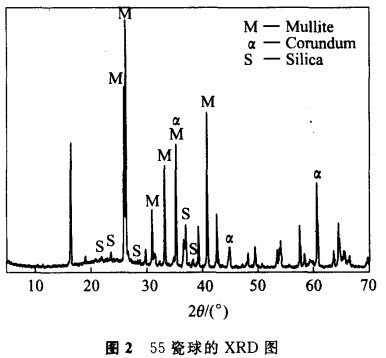

以耐火材料废料和广西高岭土为主要原料,以重钙粉、氧化镁、钾长石、滑石、硅灰石和透辉石等为助熔剂。块状废料(化学成分见表1)经粉碎、除铁后,按料:球:水=1:2:1的比例在以刚玉球为研磨介质的球磨罐中球磨24h,然后在100℃烘干24h。将废料与适量制备好的Al2O3-SiO2-MgO-CaO体系的助熔剂按适当比例配料(化学成分见表2),配制氧化铝含量分别为50%,55%和60%的瓷球坯料,按料:球:水=1:2:1的比例在球磨罐中球磨混合8h,取出,100℃烘干24 h,等静压成型工艺成型球坯,成型压力为65Pa,保压时间为3min。将成型好的坯体放入硅钼炉中,在各烧成温度下常温烧结2.5h,样品随炉冷却。

以棍棒生产废料为原料,与助熔剂原料进行配料,在CaO-MgO-SiO2-Al2O3(Ca-Mg系)、CaO-SiO2-Al2O3(纯钙系)、MgO-SiO2-Al2O3(纯镁系)3个体系中分别配制氧化铝含量为75%的瓷球(75瓷球)坯料,研究氧化钙和氧化镁对制备瓷球性能的影响,各体系瓷球的化学成分见表2。在坯料中分别加入适量的表面活性剂及助磨剂,按一定料水比例在球磨罐中进行球磨和混料,时间为24h。将混好的料浆倒出烘干、用玛瑙研钵磨细。将磨细后的粉料放入弹性橡胶模内,采用川西机器厂生产的冷等静压成型机(LDJ 100/320-500)进行等静压成型,成型压力为300MPa,保压时间为3min。用硅钼炉将瓷球生坯分别在l430、1460、1480、1 500℃煅烧,保温150min,由磨损率确定最佳的烧成温度。

1.2瓷球性能的测试

按GB/T3810.3—1999[9]陶瓷砖吸水率测定方法测定瓷球的吸水率。

采用滚动方法测试瓷球的磨损率。将制备瓷球或与对比样瓷球与瓷球介质一起放人刚玉罐中,加入适量的水,在衡速球磨机中磨损t时间后,取出烘干称量测试。按下式计算瓷球的磨损率:

![]()

根据阿基米德原理,采用排水法测试瓷球的体积密度。浸泡溶液为蒸馏水,按下式计算体积密度:

![]()

利用德国BRUKER公司D8ADVANCE型X射线衍射仪和日本Rigaku D/MAX 2500V型X射线衍射仪分析瓷球的物相。利用日本Nation公司SX—570型扫描电子显微镜观察瓷球的表面及断面的微观形貌。

2结果与讨论

2.1 用耐火材料废料制备的低铝瓷球的氯化铝含量与磨损率的关系

将制备瓷球与从各工厂取的对比样瓷球一起放入球磨罐中加水对磨一定时间,磨损率的测试结果见表3。表3中的摩根对比样瓷球为从国内工厂取到的、目前工厂正在使用的建材行业用国际最高水平的高铝高档瓷球研磨介质。由表3中的数据可看出,所制备瓷球均具有较高的耐磨性,与国际最先进水平的高铝高档95瓷球相比,磨损率与之接近。可见,通过调整工艺条件,以耐火材料废料为原料可制备高性能的陶瓷。由制备工艺可知,瓷球的制备工艺简单,采用的是传统工业生产路线,易于实现工业化生产。废料制备的瓷球的物相三强峰d值见表4。

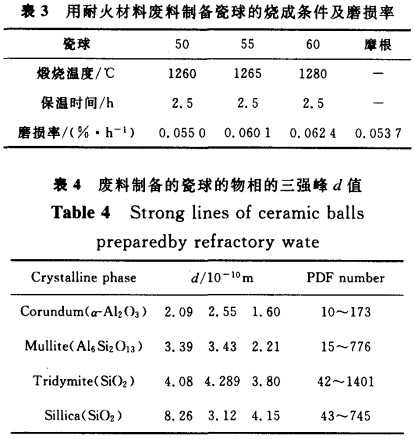

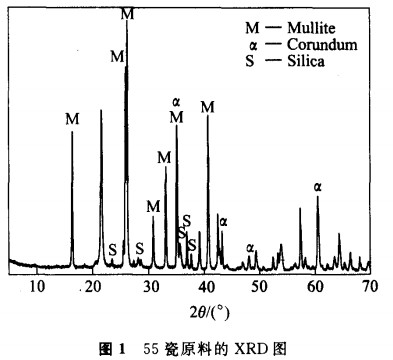

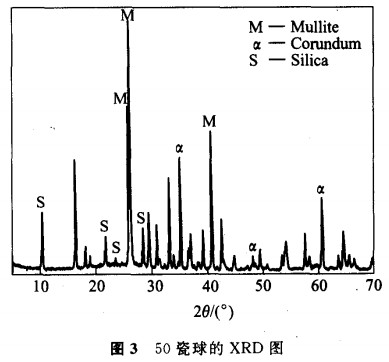

图1、图2和图3所示分别为坯料、氧化铝含量分别为55%和50%的瓷球的XRD图。由图1可见耐火材料废料的主晶相为莫来石,次为刚玉和磷石英。由图2和图3可以看出,烧成瓷球的主晶相为莫来石,次为刚玉和磷石英。对比图2和图1可看出,55瓷球烧结样品仍保留了莫来石相,磷石英则与部分Al203发生反应生成莫来石,或溶解转入液相。图3与图1相比可看出,50瓷球样品烧成后同样保留了莫来石相,部分刚玉发生反应。不同的是50瓷中有相当数量的磷石英发生晶型转变,成为一种石英变体。而这2个样品的磨损率均较低,接近建材行业用世界最高水平的95瓷球的磨损率。说明不论是石英发生反应或者是溶解的情况,或者是石英量保留较多并发生相变的情况,陶瓷都较耐磨。而且保留较多石英的50瓷样品,陶瓷的耐磨性比石英保留量较少的55瓷球的高。其机理可能与石英在高温时熔入液相的情况下,缓解了石英相变的体积变化形成的应力,却使这种相变形成微小的裂纹而增韧。

2.2用棍棒废料制备的CaO及MgO含量不同的75瓷球的体积密度及磨损率

2.2.1 瓷球最佳烧成温度的确定及其磨损率测试结果分析

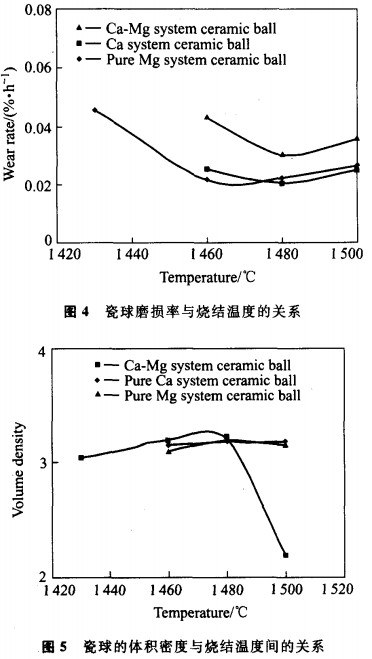

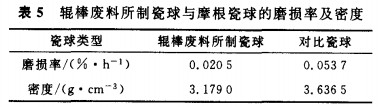

图4和图5所示分别是在3个体系制备的75瓷球在不同烧成温度下保温2.5h的磨损率及体积密度的测试结果。由于在1430℃烧结的纯钙系和纯镁系瓷球的吸水率较大,分别为0.9188%和1.867 6%,说明瓷球生烧,故无需测其磨损率及体积密度。由图中可以看出,Ca-Mg系瓷球在1460℃烧成时磨损率最低、密度最高,从陶瓷的使用性能来看,该瓷球的最适宜烧成温度是1460℃。而纯钙系、纯镁系瓷球的最佳烧成温度均为1480℃。在Ca-Mg系、纯钙系和纯镁系3个体系瓷球中,Ca-Mg系瓷球烧成温度最低,且烧成温度范围较宽,说明同时含有CaO和MgO有助于延长瓷球的烧成温度范围。图4和图5说明,在3个体系瓷球中,纯钙系瓷球的磨损率最低。瓷球在达到最低烧结温度之后其密度均随烧结温度的增加而减小。这是由于在烧成过程中,一方面小气孔向大气孔迁移或通过晶界扩散排出,另一方面晶粒迅速长大而局部收缩形成闭口气孔。在达到烧结温度后,继续升高温度,原来存在于材料闭口气孔中的气体的压强迅速增大,使得气孔扩大,发生膨胀现象,所以达到烧结致密后继续升高温度,气孔率增大,密度下降。

磨损率的高低可以综合衡量瓷球的力学性能。将在1480℃烧结并保温2.5h的瓷球与目前我国工厂使用的国际上最好的Morgan高铝瓷球一起放人刚玉罐中对磨,测试瓷球的磨损率,结果如表5所示。

由表5可以看出,用辊棒废料制造的75瓷球的磨损率仅为对比样瓷球(Morgan)的1/3至1/2,说明通过添加合适的熔剂材料,制定适宜的烧成制度,利用辊棒废料来低成本制备高耐磨瓷球是完全可行的,这对于资源的循环利用具有重大意义。尤其对目前氧化铝原料涨价,生产高档研磨介质困难的现状,有重大的经济价值。

研究表明,由于废料本身的原因,用普通的耐火材料废料制备的低铝瓷球呈黄或褐色,这对其美观、使用范围及其市场价格都将产生一定的影响。而采用白色辊棒废料生产的瓷球不仅力学性能可与高铝瓷球相媲美,且外观颜色也与白色高档瓷球相当。

2.2.2 瓷球的相组成及其显微结构

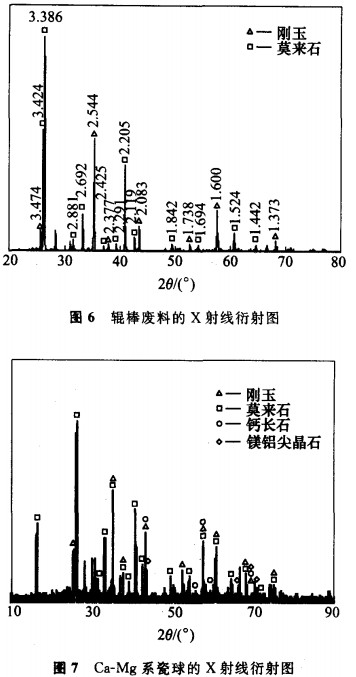

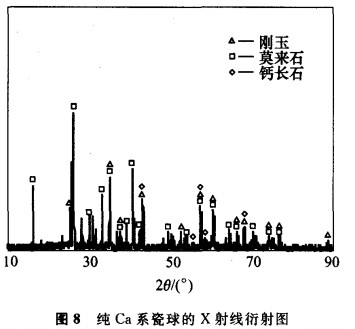

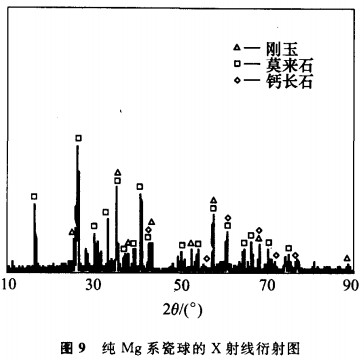

图6是棍棒废料的XRD图,图7、图8和图9所示分别是在1460、1480、1480℃烧结的Ca-Mg系、纯钙系和纯镁系瓷球的X射线衍射图。图6表明,所用棍棒废料的主晶相为莫来石,次晶相为刚玉。由图7、图8和图9可以看出,在3个体系中制备的瓷球的主晶相均为莫来石,而刚玉、钙长石、镁铝尖晶石为Ca-Mg系瓷球的次晶相(图7);刚玉、钙长石为纯Ca系瓷球的次晶相(图8);刚玉、镁铝尖晶石为纯Mg系瓷球的次晶相(图9)。

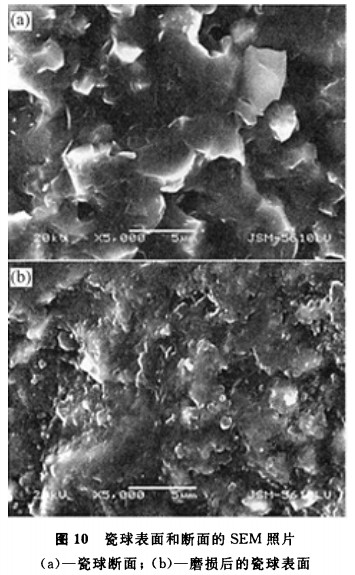

用辊棒废料制备的瓷球的断面扫描电镜照片见图10。由图10(a)可以看出,瓷球的晶粒细小、均匀,晶粒尺寸只有5~6μm,结构致密,只有少量细小气孔。图10(b)是瓷球磨损后的表面SEM照片,将表面的SEM照片与断面的照片相比可见,瓷球的磨痕及磨屑均小于瓷球的原始晶粒,因此可判断瓷球的磨损方式是穿晶断裂磨损。穿晶断裂的实现一方面是由于制备瓷球的晶粒细小,另一方面是由于制备瓷球具有高强度。这从一个方面解释了瓷球的高耐磨性。

2.3 中铝瓷球的耐磨机理

耐磨性是瓷球的一个重要性能指标,也是对它力学性能、显微结构优劣的反映[10,11]。晶粒尺寸对瓷球的耐磨性有着极大的影晌,随着烧成温度的提高,瓷球的晶粒不断增大,从而影响它的抗磨性。另外由于烧成温度升高,瓷球的气孔率增大、密度下降也是造成其瓷球强度下降磨损率上升的原因之一。由图4可以看出,在瓷球烧成温度范围内,瓷球磨损率随着温度的升高先逐渐降低后又逐渐升高。一般认为,加入MgO可以细化晶粒,有利于提高其耐磨性。镁铝尖晶石作为晶界相能较好地阻止裂纹的扩展包括裂纹桥联和裂纹钉扎,起到颗粒增韧的效果。晶界相镁铝尖晶石、钙长石、刚玉的热膨胀系数[11](20~500℃)分别为7.2×10–6/℃、(4~4.8)×10–6/℃和7.6×10–6/℃,由于它们与刚玉相的热膨胀系数存在差异,在瓷体冷却过程中产生晶界应力,对陶瓷起到强化、增韧的效果[13]。晶界应力与外加应力的作用结果将造成能量吸收、转移或消耗,使晶粒不易脱落,陶瓷不易被磨损,从而提高了耐磨性。而钙长石与刚玉的热膨胀系数差异较大,故其晶界应力也较大,因而能量吸收、转移或消耗的效果更好。此外,钙长石在{001)和{010)这2个面上有2组完全解理,解理面相交,互成86°角。有利于断裂过程偏析,增加对外做功,提高耐磨性。所以本实验中的纯Ca系瓷球的耐磨性最好,其次是Ca–Mg系瓷球,最差是纯Mg系瓷球。这种规律与目前国际上公认的规律正好相反。

3 结论

1)以耐火材料废料为原料,可以制备Al2O3含量为50%~60%的高性能的陶瓷研磨介质。可实现低成本生产高性能陶瓷及资源的循环使用,对人类社会的可持续发展和建筑卫生陶瓷的发展都具有重要的意义。

2)采用冷等静压成型工艺和低温快烧工艺制备的低铝高性能陶瓷,磨损率与国际高铝高档冷等静压成型陶瓷最高水平接近,是至今国内外已知最耐磨的中低档瓷球。

3)用辊棒废料为主要原料,配以其他辅助原料,在Ca-Mg系、纯Ca系、纯Mg系3个体系中均可制备耐磨性优异的75Al2O3瓷球,所制备瓷球的耐磨性比国外进口的高铝瓷球还要好,其磨损率只有Morgan高铝瓷的1/3至1/2,可实现低成本生产高耐磨瓷球和有利于社会的可持续发展。

4)这种用辊棒废料制造的中铝瓷球除密度稍低外,其耐磨性和力学性能都可以与用氧化铝为原料制造的瓷球相比,而且它的外观颜色也可与之媲美,白色的辊棒废料完全可以作为建陶用高档瓷球的原料。

5)本系统瓷球耐磨性受引入的钙、镁化合物的种类(含比例)的影响,其规律不同于国际公认的规律。在CaO-MgO-Al2O3-SiO2、CaO-Al2O3-SiO2、MgO-Al2O3-SiO2这3个系统中,纯钙系瓷球的磨损率最低,Ca-Mg系次之,纯镁的最高。Ca-Mg系的最佳烧成温度是1460℃,富Ca系瓷球、富Mg系瓷球的最佳烧成温度是1480℃。

6)以耐火材料废料制备此类高性能陶瓷易于实现工业化生产。

【中国镁质材料网 采编:ZY】