含钛熔渣对镁炭质耐火材料的侵蚀

- 发布人:管理员

- 发布时间:2013-07-10

- 浏览量:1098

【字体: 大 中 小 】

摘 要 采用静态浸渍法和动态浸渍法研究了 TiO2含量在2.4%~30%之间的含钛熔渣对镁炭质耐火材料的侵蚀,对侵蚀后试样进行了SEM、XRD和能谱分析,提出了合钛熔渣对镁炭质耐火材料的侵蚀机理:熔渣与耐火材料接触并发生作用,熔渣中的TiO2、FeO等氧化物使耐火材料氧化脱碳并且彤成低熔物;脱碳及低熔物的熔出使耐火材料孔隙和通道增多,这反过来叉使熔渣渗入耐火材料内部的速度加快,加速了对耐火材料的侵蚀。

关键词 含钛熔渣,镁炭质耐火材料,抗渣性,浸渍法,侵蚀机理

含钛熔渣中的钛以多种形态存在。TiO2在还原过程中可以生成Ti2O3、Ti3O5、TiO、TiC、TiN及固溶体Ti(C,N)和Ti(N,C)。随着渣中TiC、TjN的增加,熔渣的粘度呈指数函数上升。含钛熔渣具有特殊的物理和化学性质,对耐火材料的作用规律也不同于普通高温冶金熔渣。有关含钛熔渣的研究很多[1-4],但对含钛熔渣与镁炭质耐火材料问的相互作用规律的研究甚少。

1 实验

1.1渣样和试样

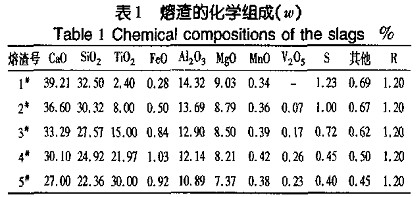

实验用熔渣以攀枝花钢铁公司和重庆钢铁公司高炉现场渣加少量化学试剂配制,并熔炼成3~5mm的渣粒待用。渣的化学组成见表1。

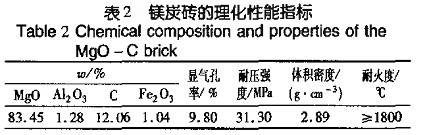

实验用耐火材料取自重庆钢铁公司耐火材料厂,加工得到符合试验要求的柱状试样,将表面磨平后测定其尺寸。耐火材料试样的化学组成及物理性能指标见表2。

1.2实验方法

侵蚀实验采用静态浸渍法和动态浸渍法两种。静态浸渍法:测量试样尺寸,配制实验用渣。把盛有渣的坩埚放人炉内,待炉温升到实验温度且渣粒完全熔化后,把试样按设计深度浸入熔渣内并开始计时。实验结束后迅速取出试样并去掉其表面的残渣,冷却后测定侵蚀层厚度(mm),计算出试样侵蚀部分面积,作为侵蚀速率(mm2·min-1)。然后,从试样不同部位取样进行观察和分析。

动态法是根据实验设计要求,在浸渍过程中以一定的速率(本实验为20 r·min-1)和方向转动试样,其他操作与静态浸渍法相同。

2结果与讨论

2.1 焙渣中TiO2含量对侵蚀速率的影响

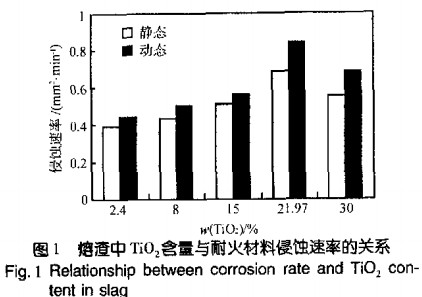

熔渣中TiO2含量对侵蚀速率的影响见图1。无论是在静态还是动态条件下,试样的侵蚀速率都随渣中TiO2含量的增加而增大。但是,当TiO2含量超过21.97%达到30%时,侵蚀速率有所下降。

当熔渣中TiO2含量增加,渣的氧化能力增强,耐火材料的脱碳反应速度提高,侵蚀速率增大。同时,脱碳后耐火材料的孔隙增加,这又进一步加速了耐火材料的侵蚀。

当TiO2含量达到30%左右时,由于熔渣中TiO2含最过高时,熔渣的熔化性温度升高,熔渣变稠。熔渣粘度提高的根本原因是TiO2在还原过程中产生~系列低价钛氧化物及TiC、TiH及它们的固溶体Ti(C,N)和Ti (N,C)。钛氧化物还原度增加,熔渣的粘度呈近似指数函数急剧升高[4]。

动态浸渍时,耐火材料的侵蚀速率比静态浸渍时高20%~30%。这是因为动态浸渍时耐火材料表面渣膜的流动和更新加速,从而加快了熔渣与耐火材料的化学反应,使耐火材料的侵蚀加重[5]。

2.2镁炭质耐火材料在含钛熔渣中的侵蚀机理

SEM分析发现,侵蚀后的试样可以分为中心层、过渡层和变质层,其中变质层反映了耐火材料被熔渣侵蚀的程度和状况。图2示出了 试样在4#渣中侵蚀后变质层的能谱分析结果。可以看出,变质层中出现了少量金属铁、大量的渣相氧化物组分和TiC。这说明,清相已侵入试样内部并且产生了侵蚀反应。碳氧化形成的新的孔隙或缺陷进一步加大了熔渣氧化物和反应产物的扩散通道,加速了熔渣的侵入和对耐火材料的侵蚀,最终破坏耐火材料的结构和组纵,形成变质层而使耐火材料损毁。

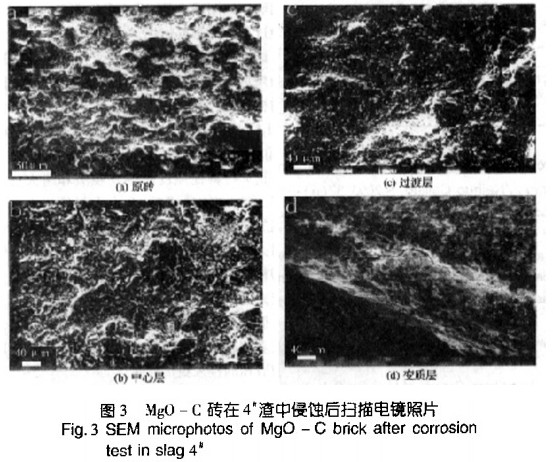

试样在4#渣中浸渍前后的SEM照片见图3。

可以看出:中心部位的脱碳量较小,石墨碳较均匀地分布在MgO基质中,但由于高温作用,耐火材料结构受到一定程度的破坏,颗粒变得更粗大一些;过渡层脱碳程度增大,碳含量明显比中心部位少,而且分布不均匀;变质层中,由于熔渣渗入和反应,碳大部分已被氧化,并形成了多种新物相。由此可见,侵蚀后试样的碳含量是按中心→过渡层→变质层的顺序逐渐减少的,反映出脱碳反应在耐火材料侵蚀过程中的重要作用。

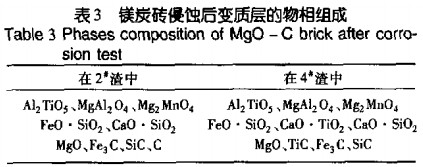

试样在2#渣和4#渣中侵蚀后变质层的XRD分析结果见表3。在变质层内产生的新物相中,高熔点物相有TiC(3020℃)、CaO·TiO2(1970℃)和MgAl2O3(2125℃),熔点较低的有FeO·SiO2(1205℃)和Fe3C(1227℃)。

试样在2#渣和4#渣中侵蚀后变质层的XRD分析结果见表3。在变质层内产生的新物相中,高熔点物相有TiC(3020℃)、CaO·TiO2(1970℃)和MgAl2O3(2125℃),熔点较低的有FeO·SiO2(1205℃)和Fe3C(1227℃)。

耐火材料侵蚀反应主要在渣和耐火材料界面进行,高熔点物形成后,会大大降低耐火材料表面渣膜的流动性和物质的扩散能力,因此能降低熔渣对耐火材料的侵蚀速度[6]。但由于高熔点物相与原物相在膨胀系数上存在差异,温度变化时会产生热应力,破坏耐火材料的稳定性和结构。

低熔点的物相将熔人渣相,使耐火材料内部形成更多的通道,并使原有通道相互贯通,这反过来又使渣相的侵入更加严重。

3 结语

镁炭质耐火材料在含钛熔渣中的侵蚀受熔渣中TiO2含量的影响十分明显。当熔渣中TiO2含量为2.4%~21.97%时,随着渣中TiO2含量的增加,耐火材料的侵蚀速率增大;当TiO2含量超过30%时,由于TiC、CaO·TiO2等高熔点物相的形成,熔渣变稠,物质扩散速度降低,耐火材料的侵蚀速率降低。镁炭质耐火材料在含钛熔渣中的侵蚀机理可表述为:熔渣与耐火材料接触并发生作用,熔渣中的TiO2、FeO等氧化物使耐火材料氧化脱碳并且形成低熔物;脱碳及低熔物的熔出使耐火材料孔隙和通道增多,这反过来又使熔渣渗入耐火材料内部的速度加快,加速了对耐火材料的侵蚀,造成耐火材料组成和结构发生改变而损毁。

参考文献

1 裴鹤年,白晨光.攀钢高沪现场渣冶金物化性质的研究重庆大学钒钛所,3988,11(13);77一822

2张丙怀,邹德余,刘清才,等钒钦磁铁矿高温还原动力学研究,重庆大学学报,1988,13(13):34~37

3 Liu Qingcai, Lin Jing, Xu Yuan. A study on corroeion behavior of Al2O3一C一ZrO2 refractory¬in melt of smelting reduction with ironbath, China’s Refractories,1994,8(3) ;3~5

4 Sommerville I D,Bel1 H B冶金炉渣中二氧化钦的行为.国外钒钦,1983,27(,3);72~82

5刘清才铁浴式熔融还原熔体与耐火材料作用规律的研究:[博士学位论文].重庆;重庆大学,1995

6刘清才,许原, 张丙怀等. Al2O3一C一TiC质耐火材料的侵蚀行为.耐火材料,2000,34(1):23 ~26

7张文杰,李楠,碳复合耐火材料.北京:科学出版社,1991

5刘清才铁浴式熔融还原熔体与耐火材料作用规律的研究:[博士学位论文].重庆;重庆大学,1995

6刘清才,许原, 张丙怀等. Al2O3一C一TiC质耐火材料的侵蚀行为.耐火材料,2000,34(1):23 ~26

7张文杰,李楠,碳复合耐火材料.北京:科学出版社,1991

上一篇:超轻质镁质中间包涂料的研制与使用