钢铁工业用耐火材料

- 发布人:管理员

- 发布时间:2013-06-25

- 浏览量:1996

高振昕 周宁生

洛阳耐火材料研究院 洛阳471039

摘 要 每两年一度的联合国际耐火材料会议是目前世界上规模最大、影响面最广的国际耐火材料界的学术活动,足以反映世界范围耐火材料生产、应用和研发的新动态。本文对2001年11月在墨西哥举行的第七届该会收入的158篇论文选择性地作了述评。所选内容是作者按自己的见解,认为技术上有新颖性、对我国耐火材料技术的发展启发和借鉴意义大者。本期发表的是第一部分,是关于钢铁工业用耐火材料方面的,主要涉及低蠕变高铝砖、镁碳砖、直接还原铁回转窑衬砖、炉外精炼用无铬耐火制品的组成和性能、钢包村和高炉出铁沟用

浇注料等。

关键词 联合国际耐火材料会议,耐火材料,钢铁工业,综述

1 低蠕变高铝砖

低蠕变高铝砖对我国耐火材料和钢铁工作者来讲是个非常熟悉的品种。1985年,为实现宝钢二期工程用耐火材料国产化,冶金部组织重点企业研制达到日本水平的低蠕变高铝砖。时至今日,许多耐火厂都能生产出质量不错的品种供高炉和热风炉使用。太部分国产低蠕变高铝砖的配料组成基本上采用添加硅线石族矿物的技术路线,工艺较复杂且成本较高。早年笔者指导唐钢耐火厂为宝钢研制低蠕变高铝砖却以纯石英细粉作二次莫来石化物源,制品在1550℃ 0.2MPa 50h的蠕变率指标超过日本水平。当时没有披露添加石英这一技术诀窍。其实这是从一篇俄文资料中得到的启示。

乌克兰耐火材料研究所提交的一篇关于低蠕变高铝砖的论文题目为High alumina refractories with high creep resistance at

Temperature。乍看题目似无新颖性,但其制品的高性能却是前所未闻的。由该所股份公司生产的工业规模产品的技术指标如下:ω(Al2o3)>73%,显气孔率≥18%,耐压强度>100MPa,荷重软化温度(O.5MPa)>1750℃,蠕变率(1600℃ 1.5MPa 24h)

2 MgO-C砖

2001年谈MgO-C砖应该算讲历史了。在其20年的发展历程中,人们对主要工艺因素的研究和认识也在被重新审视,诸如石墨晶体尺寸和含量、防氧化剂、焦油或树脂、方镁石晶体尺寸等问题都经过一定的反复。20世纪70年代末期,日本和欧洲同期推出MgO-C砖。前者将石墨含量高视为工艺水准高,石墨含量多在20%甚至更高;而欧洲的产品多控制在12%至15%之间。今天,生产石墨含量在5%~7%的优质MgO-C砖又成新的技术方向了。对防氧化剂种类和数量的研究以及焦油或树脂性状的研究更是相当深入。从某种意义上讲,MgO-C砖的强度和使用性状就是结合剂和加入物受热相变或化学作用的反映。有些MgO-C砖不含任何加入物。在欧洲曾开发过所谓第三代树脂结合MgO-C砖。焦油和树脂,哪种结合剂更好,在不同条件下难确认。从纯技术观点学虑,恐怕前者更好,因其炭化后生成的具有高取向性的纳米级石墨晶体可以增强镁砂和石墨间的结合强度。但是,其散发的恶臭有毒气体(为多环芳香烃PAH,其主要物质是苯芘Bennzo-a-pyrene,BaP)危害人的健康。所以,从环保的角度讲,应提

倡使用树脂。为了弥补树脂炭化后易于氧化的缺点,只好多加防氧化剂。

早在1993年,Radex公司便研制出一种既不是改性焦油,也不是改性树脂的新型结合剂,取名“MiIestone”,但没介绍“MiIestone”是什么,只说它是碳-碳结合,称之为炭化树脂。在本届会议上,他们提交的论文是“Carbon-bonding---a new Milestone on low emission magnesia-carbon brick”。文中详细地对比分析了焦油和树脂的炭化原理和“Milestone”的优点,是一篇学术水平和应用价值较高的作品,兹摘录于下:

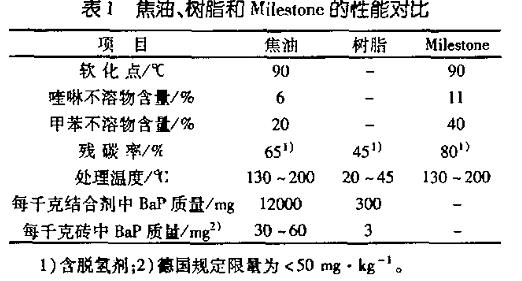

(1)焦油、树脂和“Milestone”三种结合剂的性能对比见表1。

(2)以焦油、树脂和“Milestone”3种结合剂于1700℃做炭化试验。结果表明,“Milestone”和焦油的石墨化程度最高,两者(100)面的衍射峰锐利、高强,而树脂不强,表明石墨化程度太低。

(3)“Milestone”结合砖的抗热震损伤参数R是通常含防氧化剂的树脂结合砖的4倍。

(4)“Milestone”结合砖的抗氧化性明显高于含防氧化剂的树脂结合砖。

文中比较详尽地介绍了焦油和树脂的炭化原理和结构特点,而对“Milestone”却未加说明,只是详细地论述了“Milestone”结合砖的优异性能。看来,破译其组成、结构和制取方法要靠有机化工专 家来完成了。可以概括地讲,MgO-C砖生产工艺的竞争其实主要在于其结合剂的效应。

3 直接还原铁(DRI)回转窑衬砖

抑制电炉炼钢生产和质量的主要因素是废钢的供应和质量。采用直接还原铁(DRI)或称海绵铁炼钢便成了电炉炼钢的有效的、经济的工艺措施。2000年世界海绵铁产量达4300万t,最主要生产国为委内瑞拉、墨西哥和印度。印度在1980年试产海绵铁,1990年产量还不到100万t,而2000年竟达到540万t。

熔炼海绵铁的生产工艺和装备并不复杂,将矿石粉与焦炭混匀,成球,于回转窑中焙烧,还原铁矿而得海绵铁和杂质生成物。回转窑衬里的表面温度为ll00℃左右,承受机械应力、渣蚀、冲蚀和热急变等作用。在预热带,约900℃时,发生C+CO2→2CO反应,矿石部分地、缓慢地被还原,即发生Fe203+C0→2FeO+CO2反应,此际窑表面温度与物料温度相差不多。但在还原带,发生反应FeO+C0→Fe+CO2,该反应大量吸热,反应物料要比窑表面温度低约100 ℃,耐火衬里承受着燃料燃烧和物料“冷却”的温度急变。渣蚀反应的生成物主成分为Fe2O3、Si02、CaO、Mg0等,在作业温度下局部生成液相,易粘附于窑衬上,是必须克服的。

依回转窑衬里的作业条件,耐火材料应具有如下特点:热导率低;体积密度尽可能低,以减轻负荷;耐磨性好;抗剥落;耐还原性;结构强度高;与生成物不易粘结。这些要求中有的彼此矛盾,因此,尽管使用温度不高,但使用条件还很苛刻,难得维持窑衬长寿。通常使用的铝矾土基低水泥浇注料窑衬的主要缺点是生成物与耐火材料易粘结,造成剥落。Rao J J介绍了一种莫来石基低水泥浇注料,用其筑窑衬克服了粘结现象,效果良好。依其A12O3含量(≥60%),主原料用了何种莫来石尚难判断。作者未讲配料组成,但给出的该种浇注料技术指标为:烘干后的体积密度2.55g·cm-3(110℃ 24h),耐压强度>90 MPa(1000℃),烧后线变化率±0.3%(1000℃),热导率1.8W(m·K)-1(1020℃),粒度<6mm,加水量5%-5.5%。

用海绵铁炼钢无疑将给电炉作业增加负担,主要是渣中的Fe0含量明显增多,因此,对电炉用耐火材料亦应考虑,特别是偏心底出钢口(EBT)端砖。Sahoo N等介绍了一座使用90%~95%海绵铁炼钢的150t电炉EBT端砖的组成和使用情况。通常,出钢口端砖采用高密度MgO-C砖砌筑。但印度的实践表明,其抗侵蚀和冲蚀性不佳,而改用一种A1203-SiC-C砖,寿命比MgO-C砖提高50%,达到150次。制砖的主原料为高纯白刚玉(A1203含量99%),临界粒度为4 mm,液压机成型(180MPa),180℃干燥24h。砖的配料组成(质量分数)如下:粗粒白刚玉(1~4mm占40%;0.06~l mm占30%;≤O.06mm占30%)60%,白刚玉微粉≤10%,板状刚玉微粉≤10%,SiC 10%,石墨20%,防氧化剂若干,树脂若干。

4 无铬耐火制品的组成和性能

对于钢铁生产来讲,镁铬砖的作用可以说是至关重要的。譬如RH脱气装置最适宜的耐火材料首推镁铬砖,特别是再结合型制品。然而,考虑到环保问题,必须将无铬制品的研制和试用提上日程。前些年,日本试用过MgO--MA系制品,未见推广应用报导,炉外精炼装备的温度、渣蚀、热应力和气氛条件均很苛刻,使用MgO—MA系制品难

以取得象水泥回转窑那样的极佳效果。

意大利研究报导了MgO-A1203-Ti02-CaO系材料的组成和性质之间的关系,并探讨了平衡两者效应的工艺设计方案。众所周知,一定化学-相组成的制品具有其相应的技术性能,而有的技术性能指标之间是相互矛盾的。换言之,一定化学-相组成的制品不可能取得各项指标皆优的效果。这就要根据耐火材料的使用条件,满足确定一个或几 个最重要的性能指标来调整配料组成,以求得到良好的使用效果,MgO-A1203-Ti02-CaO系材料应以MgO和A1203为主成分,主晶相为方镁石和尖晶石(MA)。调整TiO2和Ca0数量以生成镁钛尖晶石M2T或钙钛矿CT。为探讨组成和性质之间的关系,选定了如下4组组合:

(1)在MA和Ti02(4.4%)含量一定的条件下.镁砂的种类和Ca0含量(0.6%~4.0%)对性能的影响;

(2)在镁砂和Ti02(4.4%)含量一定的条件下,MA含量对性能的影响;

(3)在镁砂和MA含量一定的条件下,Ti02含量(O.2%~2.64%)对性能的影响;

(4)在不含MA的组成中,研究Ti02含量(9%~15%)对性能的影响。

第一组4个试样(M1~M4)的结合相为MA和CT。当CaO含量低时.Ti02固溶于MA中,增多尖晶石含量;若CaO含量增多,则生成高熔点相CT(熔点1980℃)。第二组4个试样,表现为MA含量依次减少的效果。第三组3个试样都含很少的CaO,只表现TiO2在MA中的固溶。第四组试样为方镁石-M2T相组合,M2T的熔点虽不太高(约1740 ℃),但它能促进致密化烧结且有益于抗渣性。

就炉外精炼装备而言,对耐火材料要求的主要性能是抗渣性、耐剥落性、高温强度和致密度。这些性能指标反映在以上4组试样上是不同的,综述于下:

抗渣性优者为M4试样(其取代MgO的CaO含量达到4%,结合相为CT结合MA)和第四组的方镁石-M2T相组合的试样(其TiO2含量为14.7%);常温强度高者为不含MA的组合;常温及高温(1500℃)强度均高者为第一组的M4试样和方镁石-M2T相组合试样(第四组);显气孔率低者为不含MA的组合;抗热震性优者为含MA多的组合。综合平衡的结果,含MA20%~30%的CT结合方镁石-M2T相组合为最佳。这种碱性材料可以取代镁铬砖,在欧洲一些钢厂使用。

5 整体浇注钢包衬

二次精炼钢包用耐火材料品种研发、施工方法、机械装备和侵蚀作用等方面的课题一直是过去十几年的主要研究内容,而且在耐火材料品种研发、施工方法和机械装备上取得了全球性的重大成果。因此,涉及到钢包衬的文献资料确可信手拈来。在历届UNITECR上都有为数不少的这方面的文章发表。现代钢包衬与不定形耐火材料有着密切的因果关系,Al2O3-MgO系(水泥结合刚玉-尖晶石)浇注料成了各国首肯的材料。尽管该体系材料的生产和使用原则是公知的,但有的新开发品种具有其独特的性状,加之施工技巧的配合,获得了明显的长寿效果。

西班牙是世界第三大不锈钢生产国,钢包精炼起着重要作用。钢水出钢温度为1600~1700℃,浇钢高度7m,熔钢时间为90min。与美国和欧洲一些钢厂一样,考核钢包寿命分包壁和包底两部分计算。例如,某厂包壁的平均寿命为63次,拆换13次,而包底为一次性,总寿命达800多次,炼钢96万t。包底所用材料为商号Alfran SPS-180的高纯Al2O3-MgO系浇注料,使用中通过原位反应形成MA。浇注料中各成分的质量分数分别为Al2O3 91.O%,MgO 6.9%,Ca0 1.6%,Si02、Fe203和R20总量

耐火材料的蚀损行为常表现为化学侵蚀反应和熔质渗透两种现象,取决于耐火材料的组成和结构,两者问会有某种联系抑或彼此相悖:或侵蚀严重者,渗透轻微;或反之。当然,亦会出现既侵蚀严重,又有大量熔质渗透的情况。不同的耐火材料的蚀损行为会表现各异。Huang Fenchi等观察了镁铬和氧化铝-尖晶石两种材料的蚀损现象:前者侵蚀轻微,但渗透严重;后者反之。第三种制品方镁石-尖晶石制品中,添加ZrO2有利于提高抗热震性。 Rigaud M等报道的A1203-MgO-C系钢包浇注料的新颖之处在于改变了鳞片状石墨的形态,造粒成“微球”状并含氧化物(如MgO、SiO2、A1203)复相体,克服了因石墨的特殊片状形态、与水的不湿润性和体积密度小而不得已增大加水量的缺点,从而达到了含碳浇注料也具有良好的综合性能的目的。此外,还有文章介绍了德国Refratechnik公司推出的钢纤维增强MgO-C砖在钢包渣线区和转炉的使用效果;Krupp Mannesmann公司和韩国P0hang钢铁公司介绍的新型喷补设备等颇有实用价值的信息。上述钢包衬底实施一次性寿命措施的关键技术是包底衬厚度连续地、精确地监控,以确保生产安全。Krupp Mannesmann公司设计制造的La Cam激光测量系统可在150~25mm

厚度范围内连续监测。

6 高炉出铁沟

20世纪60年代大型高炉出铁沟多以焦油结合的刚玉砂或铝矾土熟料颗粒打结之,被称之为第一代工艺。以低水泥和超低水泥结合的刚玉、SiC和石墨为主原料的浇注料为第二代高炉出铁沟的基本材料。通常,以通铁量来表示出铁沟的使用寿命,但对其工作原理和影响使用寿命的因索研究得尚不够深入。就浇注料本身的性质而沧,主要是良好的施工性、抗爆性、高机械强度、抗剥落性以及抗铁水冲刷和炉渣侵蚀性。此外,还应考虑材料的导热性和出铁沟的几何形状。总之,影响因素颇多,很难建立起工艺参数和使用效果之间的关系。

配料中的刚玉、白刚玉或棕刚玉,一般粒度范围在0.1~10mm内,这就决定了材料的特别不均匀性。在整个使用温度范围(20~1500℃)内,将始终进行相变和反应。诸如:500~600℃碳素原料开始氧化,1000~1200℃SiC也开始氧化,在更高温度开始烧结和形成莫来石,或生成玻璃相产生粘滞效应导致结构变化并影响宏观行为。同时,各原料的热膨胀系数不一,也使材料膨胀混乱。还有一个更重要的现象:出铁沟蚀变层受热面和耐火材料内部产生的应力性质是相反的,前者形成压应力,后者为张应力。这就使准确地研究材料性能对使用效果的影响变得非常复杂。法国研究者Prompt N等借助有限元分析法(FEA)测试和计算了超低水泥结合A1203-MgO-C浇注料的应力-应变模型和以热传导计算的耐火材料破坏模型。研究者根据一些铁厂的实践分析指出,借助于有限元分析,可以预示工艺参数影响超低水泥结合的浇注料的应力和破坏行为,并可以选择最佳的几何形状、材料组成和隔热层结构,以延长使用寿命。

Kawasaki耐火材料公司的Iida M等亦研究了浇注料出铁沟的工作特点和蚀损行为,只是在其材料中配入了尖晶石,目的在于提高抗渣性。浇注料中添加SiC可提高抗冲蚀性和阻碍炉渣渗入,但是SiC在O2和CO两种气氛下皆能被氧化,发生反应SiC+202→SiO2+CO2和SiC+202→Si02+C。通过对用后出铁沟的组成分析表明,当流铁量从2 万t增到10万t时,耐火材料中SiC失量增多,碳和Si02含量增多。浇注料中添加尖晶石是常规技术措施,特别是在以Ca0-MgO-A1203-Si02系为主成分的高炉渣中,MA占据较大的韧相区,表明它为稳定相。因此,A1203-MA-SiC-C系浇注料是多年来首选的出铁沟用优质材料。但是,尖晶石却会加速SiC的氧化。于是,造成了A1203-MA-SiC-C系浇注料的矛盾的性质。Iida M等从热力学方面分析解释了MA促进SiC氧化的理由,指出MA晶体表面蒸发的Mg与SiC和A1203反应生成的气态SiO形成液相,对SiO2具有极大的溶解性。由于Si0在液相中溶解,材料中的SiO分压降低,为维持SiO分压的平衡,势必要由SiC来提供(因为在SiO分压为1atm的条件下,SiC不是稳定的固相)。减小MA晶体表面的蒸发速率在于减小其比表面,换言之,加入细粉状尖晶石是不适宜的。这一研究结果对我们当很有启示。