等静压成型纯氧化锆制品结合剂的选择

- 发布人:管理员

- 发布时间:2013-06-07

- 浏览量:786

孙红刚,闫双志,谭清华,吴爱军,王金相 (中钢集团洛阳耐火材料研究院有限公司 先进耐火材料国家重点实验室,河南洛阳471039)

摘要:分别以酚醛树脂酒精溶液、粉状酚醛树脂以及氨基树脂为结合剂,等静压成型工艺制备纯氧化锆耐火材料。对试 样的显气孔率、体积密度、常温抗折强度、孔径分布进行测定,SEM观察造粒料的形貌特征和烧成试样的显微结构特征。 结果表明:采用粉状酚醛树脂为结合剂时。烧成试样致密度低、机械强度稍低。采用氨基树脂为结合剂时,造粒料粒径大 且均一,在成型时无法形成较紧密堆积,致使烧成试样中存在较多大气孔;烧成试样致密度和机械强度较高。采用酚醛 树脂酒精溶液为结合剂时,生坯强度高、成型效果好、成品率高;烧成试样致密度和机械强度适中,结构均匀,气孔多以微 孔形式存在。对比发现,酚醛树脂酒精溶液是等静压成型纯氧化锆耐火制品的理想结合剂。

关键词:等静压成型;氧化锆耐火材料;结合剂;酚醛树脂;氨基树脂

等静压成型工艺具有制品纯度高,结构均匀,强度 高,可成型复杂形状、大尺寸的坯体等优点[1]。等静压 工艺用结合剂对混料造粒、成品率、显微结构等方面的 有着显著的影响。本工作分别选取酚醛树脂酒精溶 液、粉状酚醛树脂以及氨基树脂为结合剂,研究其对等 静压成型纯氧化锆质耐火制品性能的影响。

1 实验

1.1原料

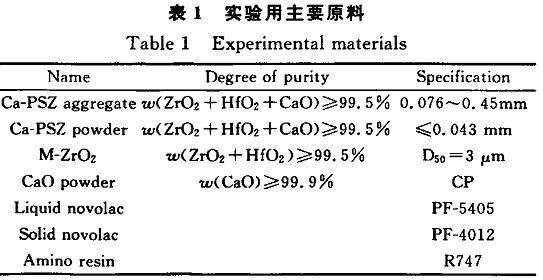

试验用主要原料有:电熔氧化钙部分稳定氧化锆 颗粒及细粉(Ca—PSZ),单斜氧化锆微粉,稳定剂氧化 钙粉、结合剂酚醛树脂酒精溶液、粉状酚醛树脂、氨基树脂。原料的型号、规格见表1。

1.2试样制备

试样的配方如下:以Ca—PSZ颗粒为骨料,其质量分数为70%;总质量分数为30%的粉料由Ca—PSZ细 粉、单斜氧化锆、氧化钙粉组成;结合剂为外加,加入比 例为干粉料质量的3.5%。

酚醛树脂酒精溶液由热塑性液态酚醛树脂PF一 5405外加质量分数为10%的无水乙醇和8%的乌洛 托品混合制成,加入量3.5%,所制试样标记为1#;分 别加入上述酚醛树脂酒精溶液1.0%、无水乙醇0.5% 和粉状酚醛树脂2.0%的试样标记为2#;以氨基树脂 3.5%为结合剂的试样标记为3#。

按上述试验配方配料用爱立许强力搅拌机混料造 粒,过筛,困料和干燥,用等静压机150MPa压强下成 型25mmx25mmx1 50mm的试样,于180℃干燥1 2h 以上,然后1680℃烧成。

1.3性能检测

根据GB/T2997-2000,GB/T 3001—2007等检 测烧后试样的显气孔率、体积密度、常温抗折强度。

采用荷兰Philips XL 30扫描电镜(SEM)观察造 粒料的形貌特征和烧成试样的显微机构特征;采用美 国EDAX公司能谱分析仪(EDS)辅助判断试样显微 结构下不同区域的化学成分;采用美国Micromeritics 公司AutoPore®IV9500系列全A动压汞仪测定烧成 试样的孔径分布。

2结果与讨论

2.1造粒效果的对比

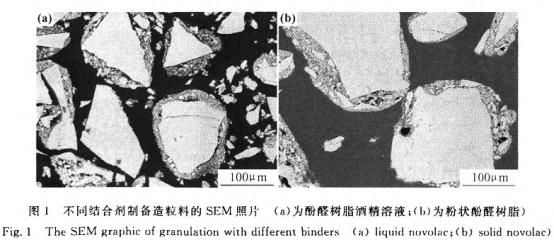

采用酚醛树脂酒精溶液为结合剂的造粒料粒径分 布范围广,大小颗粒均有细粉包裹;粉状酚醛树脂为结 合剂的造粒料颗粒和细粉包裹最为紧密;氨基树脂造 粒后颗粒粒径较大,且粒径较为均一。图1给出了酚 醛树脂酒精溶液和粉状酚醛树脂为结合剂制备的造粒 料的显微结构照片,二者对比可看出,粉状酚醛树脂制 备的造粒料颗粒周围均有由小颗粒、细粉、微粉构成均 匀物质紧紧包裹,球形度更高,颗粒、细粉的结合状态 更好;而酚醛树脂酒精溶液制备的造粒料虽然也存在 大部分颗粒被包裹,但颗粒和细粉的结合不够紧密,并且有部分小颗粒脱落。

造粒料的球形度高则物料的流动性好,布料会更 加均匀,等静压成型坯体的质量高。同时,造粒料的结 合状态对材料的结构也存在影响较大,造粒料以细粉 包裹颗粒形成结合紧密的球形结构,经压制成型、烧成 后会形成骨料、基质连续分布的均质结构,这种均质结 构对材料的使月={性能较为有利;若造粒料以细粉自我 团聚成球,或颗粒、细粉之间未形成较紧密结合,则压 制的生坯会出现骨料、细粉的偏析,造成烧成试样的结 构不均匀,严重影响材料的使用性能。

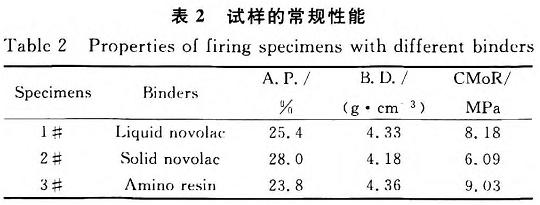

2.2对常规性能的影响

表2给出了3组烧成试样的显气孔率、体积密度、 常温抗折强度等常规性能。粉状酚醛树脂为结合剂的 试样2#显气孔率最高、体积密度最低、常温抗折强度 最小;氨基树脂为结合剂的试样3#娃气孔率最低、体 积密度最高、常温抗折强度最大;而以酚醛树脂酒精溶液为结合剂的试样1#各项性能居中。

2.3烧成试样的显微结构和孔径分布

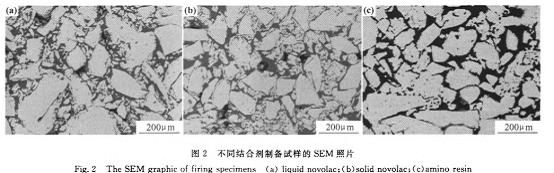

图2给出了3组试样1680oC烧成后的渺微结构 照片。酚醛树脂酒精溶液为结合剂的试样l#结构较 为均匀,颗粒和细粉烧结后形成较连续的网络结构;粉 状酚醛树脂为结合剂的试样2#局部较为致密,颗粒 和细粉烧结后形成结构较连续较好,颗粒间、细粉问有 少鼍大气孔;氨基树脂为结合剂的试样3#颗粒和细粉烧结后形成一个个孤立的小球,各小球之问结合较差,且形成了较多大气孔。

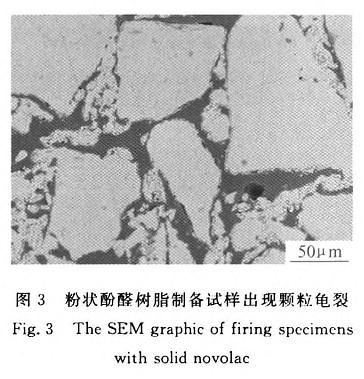

图3给出了粉状酚醛树脂为结合剂的试样2#放 大300倍后的显微结构照片,与试样1#、3#相比,试 样2#的颗粒均出现了明显的龟裂。造成这种现象的 原因在于,配料时细粉中单斜相含量较高(稳定化率约 为55%),颗粒料中单斜相含量低(稳定化率约为 85%),二者的热膨胀系数有一定差异[2],造粒料细粉 与颗粒结合过于致密,在热处理(升温和冷却)过程中 颗粒和细粉热膨胀失配,造成颗粒龟裂。而其它两种 结合剂制备的造粒料细粉与颗粒结合有一定缝隙,对 热膨胀失配带来的能量释放起到了缓冲,因此未造成 颗粒的龟裂。

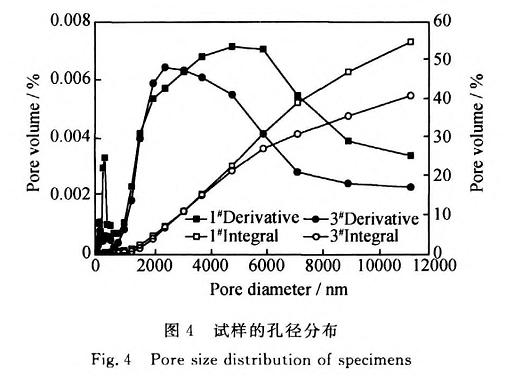

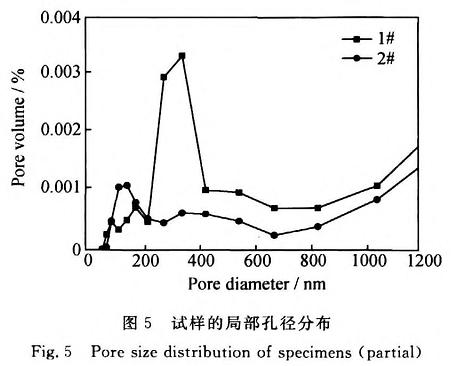

图4给出了试样l#和试样3#的孔径分布曲线 图,图中横坐标表示气孔孔径,左侧纵坐标表示该孔径 气孔所占体积百分数(微分),右侧纵坐标表示小于该 孔径的所有气孔所占体积百分数(积分)。从图4可看 出,酚醛树脂酒精溶液作结合剂的试样1#中3~ 12μm毛细孔所占体积明显大于氨基树脂作结合剂的 试样3#。图5给出了试样1#和试样3#的微孔部 分的局部孔径分布曲线图,横坐标表示气孔孔径,纵坐 标表示一定孑L径气孑L所占体积百分数。从图5可看出,试样1#中孔径为0.2~1.2/μm (特别是孔径为 0.2~O.4μm)的微孔体积分数高于试样3#。

可见,酚醛树脂酒精溶液为结合剂的试样具有较多 微细气孔。这是由于,采用酚醛树脂酒精溶液为结合剂 的造粒料粒径分布范围广,大小颗粒均有细粉包裹,在 成型时易形成紧密堆积;而采用氨基树脂造粒后颗粒粒径较大,且粒径较为均一,在成型时无法形成较紧密堆积,不利于制品显微结构的细化。这一点,也可以通过 图2的显微结构照片得到验证。

2.4综合性能对比

由于酚醛树脂酒精溶液粘度大、不溶于水,所混泥 料易结皮,收率低,而且造成混料设备清洗困难。氨基 树脂粘度较低,且能与水任意比例溶解,可有效解决酚醛树脂酒精溶液混料操作带来的各种问题。氨基树脂 在造粒过程中不易引起原料粘壁、结皮等,造粒的收率 高,但在等静压成型阶段,由于水性树脂的粘度较低, 致使成型后生坯的强度低,容易缺边掉角,成型生坯的 成品率较低。而且,氨基树脂结合试样在压制及坯体 干燥过程中,产生大量氨气逸出,容易导致制品开裂。

综合比较发现,酚醛树脂酒精溶液是该类产品较 为理想的结合剂。

3 结论

(1)采用粉状酚醛树脂为结合剂的试样材料致密度差、机械强度稍低。

(2)采用氨基树脂为结合剂的试样致密度和机械 强度较高;氨基树脂为结合剂的造粒料粒径较大且较为均一,在成型时无法形成较紧密堆积,致使烧成试样 中存在较多大气孔。

(3)采用酚醛树脂酒精溶液为结合剂的试样致密度和机械强度适中;酚醛树脂酒精溶液为结合剂,等静 压生坯强度高、成型效果好、成品率高;烧成试样结构 均匀,气孔多以微孔形式存在。

(4)对比发现,酚醛树脂酒精溶液是等静压成型纯 氧化锆耐火制品工艺的理想结合剂。

参考文献

[1]朱志斌,田雪冬.等静压技术的应用与发展[J].现代技术陶瓷, 2010.123(1):17—24.

[2]李红霞.耐火材料手册[M].北京:冶金工业出版社,2007:213 —216.