西安科技大学王晓刚团队电内热法快速炼镁工艺取得新进展

- 发布人:管理员

- 发布时间:2017-03-01

- 浏览量:1740

中国是世界原镁的产业大国,原镁产量占到全世界的80%以上,但中国目前的原镁冶炼工艺仍以沿用了70多年的小罐皮江法为主。该法以小型合金罐为还原容器,煤气或原煤作为外加热燃料,存在单罐单次产量低、能耗高、污染大、装备自动化程度低,炉渣氧化镁含量高,无法直接利用等诸多问题。为此,国家将粗镁冶炼列入限制发展的产业目录。所以,开发高效、清洁化的快速工业炼镁技术在镁产业发展中势在必行。

近20年来,针对皮江法存在的问题,研究者主要集中在对皮江法的原料、温度、还原罐的规格、加热方式等方面进行了探讨和改进,取得了一定成效,但难以从根本上解决小罐皮江法的弊端。

西安科技大学王晓刚团队提出和设计了以内热法竖式炉作为大型反应炼镁容器,以清洁的电作为加热方式,采用方便、便捷的的电作为加热源,力图彻底解决还原过程中的污染大、能耗大、劳动强度大根本问题。

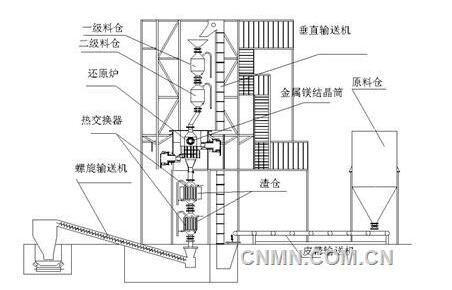

电加热竖式炼镁炉结构示意图

近期,该团队通过工业化试验研究试验,基本实现了快速高效和连续性的提炼镁的过程,且各项指标优于皮江法,工业化试验的整体装备。

电内热法半工业化试验成功

王晓刚团队在历时近4年的半工业化试验过程中,以半工业化试验炉的装料量在1.5吨左右为指标,共进行了10余次的试验,获取了一系列的工业化参数和工艺指标。

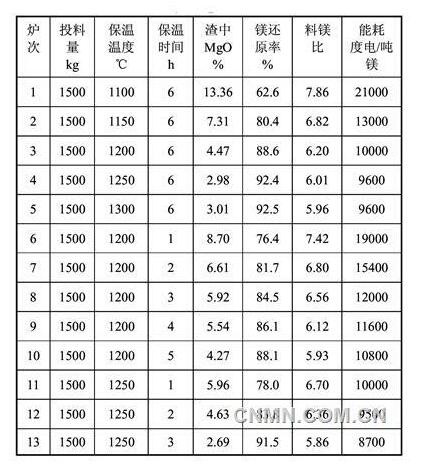

经过综合评价,最终确定快速炼镁技术参数为:还原周期3~5小时,料镁比达5.8~6.0,电耗为8000度~10000度/吨镁;粗镁中镁含量>99.90%;镁还原率达到85%~94%;还原渣中MgO残余量0.48%~5.0%,小于国标GB/T 23933-2009规定的8%,完全可用作镁渣水泥的原料。详细的各项指标见表1。

表1 电内热竖式炼镁炉中试结果

工业化试验取得新进展

该团队在半工业化试验的基础上,进一步的放大试验装置,设计和制造了装料量在4吨以上的快速炼镁炉。在工业化试验时,共加入4吨的原料和垫料,其中球团料约为2吨,还原镁渣作为隔热垫料约为2吨,试验过程最高升温到1275℃,共耗电2650kWh,整个高温阶段的真空度保持在10Pa~15Pa。

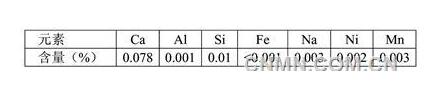

整个高温段时间还原周期为4小时,该段的能耗约为1620kWh,占总耗能的61%,得到粗镁为320kg,料镁比约为6.25,折算吨镁耗电约8280kWh。所得粗镁的纯度约为99.903wt.%。其粗镁中的杂质含量如表2所示,且杂质含量主要以硅和钙为主,可能与真空条件下钙和硅化合物的挥发有关。

表2 粗镁中主要金属杂质含量

总之,该团队建立在多热源基础上的电内热竖式炉,将传统皮江法的还原温度提高至1250℃-1300℃,实现了炼镁的快速化,大型化和清洁化。

据悉,与传统罐式皮江法相比,该技术生产效率高、自动化程度高,预计可降低吨镁成本3800元,具有很高的市场前景和推广价值。

上一篇:澳科学家开发出金属镁冶炼新技术